流程一體化,無論是單件加工還是高標準的批量生產,都能實現高效產出!

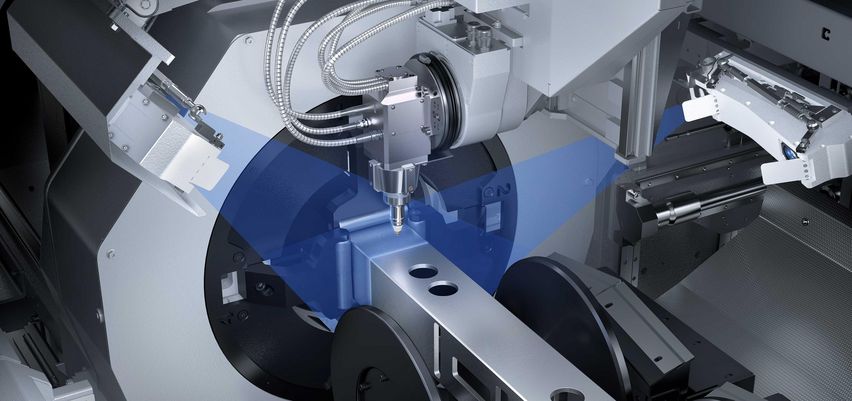

在它之前,幾乎沒有任何機床像 TruLaser Tube 5000 fiber 一樣利用固體雷射器的優勢。對使用者而言,這意味著短時間內可加工多種管件與型材。新款機床贏得更多青睞:它的生產效率更高,可處理更重管材並以更大雷射功率切割更厚材料。親眼見證!

RapidCut 使固態雷射器對微小輪廓的高速進給尤為明顯。

TruLaser Tube 5000 fiber 為開放式設計,從而實現非常高的可接近性。

利用 TruLaser Tube 5000 fiber 的夾緊方式,無需改裝即可在整個夾緊區域內製造管材。

TRUMPF 的固體雷射器和切割資料——兩者相得益彰,為您帶來滿意的切割結果。

斜切選配實現最大 45° 的高品質斜切。

在整個加工過程期間,先進的傳感系統保證順利生產。

為您承擔又一工作步驟:TruLaser Tube 5000 fiber 能夠加工螺紋。

外接圓擴展為圓形管和矩形截面管加工帶來更多自由空間。

傢俱

為設計者帶來更多可能:TruLaser Tube 5000 fiber 可以非常精確地切割管材和型材。能夠為產品賦予極佳的品質和觀感。

展示貨架

不論是單件製造還是批量生產:雷射管材切割能夠在店鋪設施的設計上保證非常高的靈活性。

農業機械

TruLaser Tube 5000 fiber 可以加工壁厚較大的管材。例如農業機械元件的製造商便可得益於此。

健身器械

TruLaser Tube 5000 fiber 的自動化解決方案能在生產中高效製造優質元件,如健身器械。此雷射器可長期用於精確的管材加工。

機械及設備製造

機械製造商可運用雷射管材切割技術替換或優化板材結構。為此設計工程師將管材與板材智慧相互結合。

|

TruLaser Tube 5000 fiber

|

|

|---|---|

| 圓管 | |

| 最大外徑 | 152 mm |

| 最大外徑(可選) | 170 mm 1 |

| 矩形型面 | |

| 最大邊長和迴轉圓周直徑 | 152 mm / 170 mm |

| 最大邊長和回轉圓周直徑(可選) | 180 mm / 180 mm 2 |

| 自動裝載時的最大原材料長度 | |

| 使用 LoadMaster Tube 6.5 m 時 | 6500 mm |

| 使用 LoadMaster Tube 8.0 m 時 | 8000 mm 3 |

| 成品件長度 | |

| 對於 3 m 卸料單元 | 3000 mm |

| 對於 3 m + 1.5 m 卸料單元 | 4500 mm 3 |

| 對於 6.5 m 卸料單元 | 6500 mm 3 |

| 對於 6.5 m + 1.5 m 卸料單元 | 8000 mm 3 |

| 工件重量 | |

| 最大輸送段重量(標準/可選) | 25 kg/m |

| 自動上料時的最大原材料重量 | |

| 帶有 LoadMaster Tube 6.5 m | 162.5 kg |

| 帶有 LoadMaster Tube 8.0 m | 200 kg |

| 雷射相關資料 - TruFiber 4001 | |

| 最大雷射功率 | 4000 W |

| 結構鋼最大材料厚度 | 10 mm / 10 mm |

| 不銹鋼最大材料厚度 | 6 mm / 6 mm |

| 鋁材最大材料厚度 | 6 mm / 6 mm |

| 銅材最大材料厚度 | 5 mm |

| 黃銅最大材料厚度 | 5 mm |

| 雷射相關資料 - TruFiber 6001 | |

| 最大雷射功率 | 6000 W |

| 結構鋼最大材料厚度 | 14 mm / 10 mm |

| 不銹鋼最大材料厚度 | 10 mm / 8 mm |

| 鋁材最大材料厚度 | 10 mm / 8 mm |

| 銅材最大材料厚度 | 5 mm |

| 黃銅最大材料厚度 | 5 mm |

品質

SeamLine Tube 可自動識別焊縫並妥善校正管材。Touchpoint 操作介面會自行選擇參數——減少了操作工作量並提升加工安全性。除此之外,該功能還實現了更為可靠的焊縫識別,並可自動調整焊縫區域內的切割參數。如此一來,這種自動化且穩健的加工流程就能為您帶來切實收益。

使用有公差的原材料時可提高成品精度:ScanLine 可檢查管材橫截面並立刻啟用偏量。

不再手動調整:機械調節裝置 FocusLine 使雷射器的焦點位置保持恒定並自動適配材料。不再手動調整:機械調節裝置 FocusLine 使雷射器的焦點位置保持恒定並自動適配材料。

利用 PierceLine 控制和監測穿刺過程。一旦材料被完全分開,穿刺過程即結束。從而使結果更精確且加工時間更短。

Spatter Guard 可防止熔渣殘屑粘在管内壁,從而減少精加工工作。為此,它在生產期間同時引入脫模劑——無需手動裝備。

擴大加工範圍

透過最大 45° 的高品質斜切擴大零件範圍。

藉助智慧型面檢測也能自動裝載具有高要求幾何形狀的型材。

也可選擇讓 TruLaser Tube 5000 fiber 負責加工螺紋,從而整合一個加工步驟。在此可將多達八個攻絲工具裝入標準化工具夾座,讓您擁有選擇自由。

進一步提升製造靈活性:全新夾緊方式在圓管的迴轉圓周方面為您賦予更多自由空間。

進程安全性和操作員支援

憑藉單切割頭策略,可使用雷射器加工多種類型與厚度,而且無需變換切割頭。

節省切割氣體,提升加工安全性:創新式噴嘴採用專利幾何形狀,對於 1 至 3 mm 壁厚的高壓切割,這種噴嘴平均可節省 33% 的切割氣體。而且得益於射口間距加大,加工安全性也提升了。

帶氣箱的磁耦合器能夠保護切割頭。切割頭可在發生碰撞時偏轉,從而避免結構損壞。隨後即可將其手動移回起始位置。以這種方式,只需暫停較短時間即可繼續進行生產。

藉助雷射、透過標準化二維工業代碼實現快速且進程安全的零件標識。

具有符合人體工程學高度的輸送帶工作台更易於卸載管材和型材。此外,還能充當實用的物料緩衝區。

機床會思考:感測器可識別零件是否已正確匯出。

透過 MobileControl App 可方便靈活地操作和監控機床,因為此應用程式可將標準操作臺介面傳輸到平板電腦的觸控式螢幕上。此應用程式能夠在機床工作環境的不同地點(如管材庫)調出機床資訊或進行程式切換。

經濟且操作簡單

堅固的機架與精確的管件導引可同時確保極快的加工與高品質的成品部件。

開放式機床設計體現在所有組成部分 - 從上料到觀察加工過程,再到成品部件出料。

即使在應對微小輪廓時,RapidCut 也使固態雷射器的高速進給優勢十分明顯。特別是對於薄類材料,這意味著生產效率的大幅提升。

標準夾緊區內無需裝備時間,也沒有裝備錯誤:利用TruLaser Tube 3000 fiber的夾緊方式,無需改裝即可進行製造。

藉助Touchpoint HMI,您可以非常快速地在機床上完成任務。透過大型觸控式螢幕可直觀學會新功能,只需動手便能操作機床。

輕鬆將多台 TRUMPF 機台無縫整合至專屬的軟體世界。無論是整合至 TRUMPF Oseon,還是接入 Monitoring 和 Analyse Tools——我們為各種組合均提供有匹配的解決方案。使用我們基於 OPC UA 標準的介面也可接入第三方軟體系統。

Programming Tube

程式設計軟體 Programming Tube 可在數秒內產生數控程式。設計清晰明了的操作介面可簡化熟悉工作。用於連接的設計輔助工具已包含在程式內。

機台 Smart View——接入機台,享受便利

即日起購買新機台就可免費使用 Smart View。Smart View 會自動為您提供機台的相關運行資料。您只需在儀錶板內完成點擊,即可先行全面瞭解您的 TRUMPF 機台的性能情況。

軟體

從客戶問詢到成品件交付——TRUMPF 的軟體組合產品可優化整個生產過程。TRUMPF 使軟體智慧組合機台和服務,為您的智慧工廠量身打造工業 4.0 解決方案。

上料

使用上料單元 LoadMaster Tube 將裝工具時間降到非常低。實用的管束槽自動化預備原材料。可選將 LoadMaster 安裝在機床端面。這使您能夠針對生產物流將機床佈局調整為最佳狀態。

管件倉儲系統

借助上料自動化裝置,您可將 TruLaser Tube 機台接入管材倉儲。這樣一來就可實現雷射切管機的全自動無人值守上料。其工作原理是什麼?傾斜取料站將裝有原材料的夾盒從倉儲中取出,並將其轉移到輸送機單元。該機已與 LoadMaster Tube 直連。

下料和分揀

含有縱向輸送帶的下料自動化介面是專門為了在 TruLaser Tube 機台上進行成品部件自動下料而開發的。這套介面包含有機械和數位部件以及縱向輸送帶。您可按需將整合商的自動化裝置靈活接入該介面。

視國家而定,此產品分類與此説明 可能存在偏差。保留技術、裝備、價格與配件範圍方面的更改權利。 請與當地聯絡人取得聯繫,以便瞭解 您所在國家是否提供該產品。

- 直徑為 152 mm 至 170 mm 的圓管只能手動裝載。

- 邊長為> 152.4 mm 的矩形型材只能手動上料

- 擴展機型的數值(選項)

TRUMPF 可為整條流程鏈提供無縫支援,從而為您提升加工安全性

全自動管材加工流程鏈可助您應對專業人員短缺並減少成本,甚至能夠幫助您開闢新的事業範疇。範圍涵蓋了雷射管材切割、管材折彎乃至 3D 雷射切割。在制定管材加工解決方案的過程中,我們會為您提供支援!