多產的高端機床

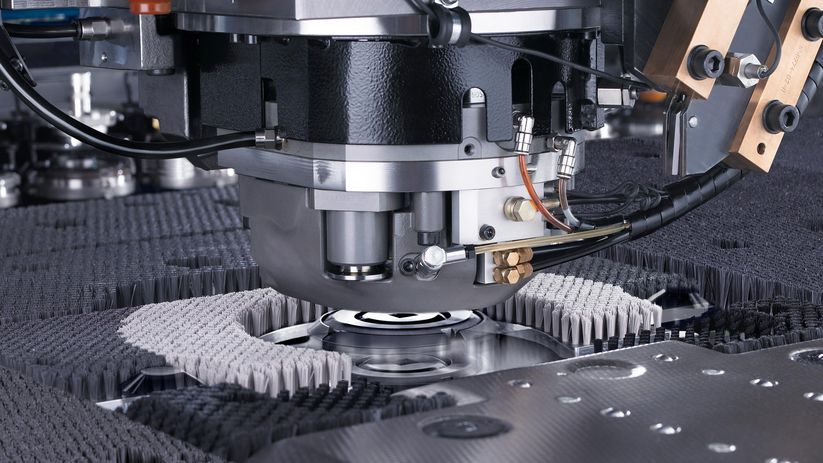

TruMatic 7000非常經濟地集中了沖裁雷射加工的優點。這款高端組合機床滿足對零件品質、生產效率和靈活性的嚴苛要求。使用活動凹模既可無劃痕地生產,另外還能得益於極高的成型靈活性。

活動凹模為您實現無劃痕的加工,並透過從下方啟動的成型衝程提供新的成型可能。

CO2雷射器透過卓越的光束品質保證高精度的切割成果。

附加軸為您帶來顯著的生產效率提升,達到超高生產效率。

有新訂單時,自動噴嘴更換器會取出舊噴嘴並裝入新噴嘴——透過自動化運行節省時間。

透過受感測器保護的翻板,在保證進程安全的情況下匯出零件。

使用SheetMaster可在保證進程安全的情況下自動化上料、下料和分揀。

靈活成型

使用從下方啟動的成型衝程以前所未有的大小和高度成型,沖頭的360°旋轉實現靈活的加工可能。

您可使用雷射器切割優質的外輪廓和精細的內輪廓。

可將以下模具用於該部件:杯形件模具、翻孔模具、攻絲工具、擠壓模具——符號(板料底側)、橋型模具、5號MultiBend複式彎曲器和5號調整模具。

較大的輪廓靈活性

以較大的輪廓靈活性加工厚度達8 mm的板材,包括攻絲、下沉和焊接定位。

可將以下模具用於該部件:擠壓模具、下沉成型模具、攻絲模具、打凸模具、特殊衝壓模具。

多種加工可能性令人印象深刻

透過滾壓技術和攻絲等選配也能生產複雜組件。

以下模具主要用於該部件:下部翻孔模具、多子模、MultiBend、滾壓捲邊模具、滾臺階模具。

微小輪廓,精細零件

TruMatic 7000藉助附加軸以最高生產效率加工板材。因此,連微小輪廓或精細零件也能高動態切割。

|

TruMatic 7000 大規格

|

TruMatic 7000 中等規格

|

|

|---|---|---|

| 量測尺寸 | ||

| 寬度 | 10190 mm 1 | 10190 mm 1 |

| 深度 | 8898 mm 1 | 8450 mm 1 |

| 高度 | 2328 mm 1 | 2328 mm 1 |

| 最大衝程數 | ||

| 沖壓 (E = 1 mm) | 1200 1/min | 1200 1/min |

| 刻印 | 3000 1/min | 3000 1/min |

| 工作範圍 | ||

| X 軸衝壓運行 | 3050 mm | 2500 mm |

| Y 軸衝壓運行 | 1550 mm | 1250 mm |

| X 軸雷射運行 | 3050 mm | 2500 mm |

| Y 軸雷射運行 | 1550 mm | 1250 mm |

| X 軸組合運行 | 2500 mm | 2500 mm |

| Y 軸組合運行 | 1550 mm | 1250 mm |

| 最大板材厚度 | 8 mm | 8 mm |

| 最大工件重量 | 280 kg | 200 kg |

| 最大衝壓力 | 220 kN | 220 kN |

| 模具 | ||

| 多子模的模具更換時間 | 0.3 s | 0.3 s |

| 模具/夾爪數目 | 21 個 / 4 個 | 22 個 / 3 個 |

| 雷射相關資料 - TruFlow 4000 | ||

| 最大雷射功率 | 4000 W | 4000 W |

| 最大結構鋼板材厚度 | 8 mm | 8 mm |

| 最大不銹鋼板材厚度 | 8 mm | 8 mm |

| 最大鋁板材厚度 | 6 mm | 6 mm |

| 零件匯出 | ||

| 最大零件尺寸,衝壓零件滑道 | 500 mm x 500 mm | 500 mm x 500 mm |

| 最大零件尺寸,衝壓固定滑道(帶推移台) | 80 mm x 50 mm | 80 mm x 50 mm |

| 雷射機零件滑道的最大零件尺寸 | 500 mm x 500 mm | 500 mm x 500 mm |

| 消耗量值 | ||

| 生產中的平均電力消耗 - TruFlow 4000 | 28.5 kW | 28.5 kW |

| 自動關斷裝置啟動 - TruFlow 4000 | 1.5 kW | 1.5 kW |

TruMatic 7000滿足對零件品質、生產效率和靈活性的最嚴苛要求。諸多選配和自動化裝置為您開啟提供現代沖裁雷射加工的一切可能。

品質

活動凹模實現無劃痕的衝壓與成型加工。在定位過程中,如有需要,凹模可以降下,從而使金屬板與凹模沒有接觸——不僅適用於衝壓凹模,還適用於升高的成型凹模。當向下成型時,不再存在卡住的危險。另外,還可使用活動凹模從下方執行衝程,從而擴展成型可能性的範圍。

對於底面不允許有劃痕的敏感材料,可搭配使用刷臺和活動凹模。稍後待塗漆的零件也能在實用的滾珠臺上進行加工。

生產效率

若機床需要另一個切割噴嘴來加工新訂單,自動噴嘴更換器將取出舊噴嘴並從噴嘴庫裝入一個新的。該功能在輪班制下特別有用:機床將自行工作。

進程安全性

智慧上料功能有助於校準機床上的板材。夾鉗內的感測器可識別夾鉗是否最佳抓取板材。如果不是,機床工作臺將連帶金屬板移動。

如有成品件在匯出時未如預期透過零件滑道落下,感測器將予以識別並透過機床排除——零件松脫並被穩妥匯出。

換模前,智慧衝壓監控功能會檢查是否確實已在板材內沖孔。由此機床可及早識別到上模可能斷裂,並將此資訊傳遞給操作員。此避免產生廢品,尤其是在夜班或週末班次期間。

輕鬆將多台 TRUMPF 機台無縫整合至專屬的軟體世界。無論是整合至 TRUMPF Oseon,還是接入 Monitoring 和 Analyse Tools——我們為各種組合均提供有匹配的解決方案。使用我們基於 OPC UA 標準的介面也可接入第三方軟體系統。

經濟性

衝壓板材時,透過衝壓流程向工件施加壓應力和拉應力,促使板材發生變形。「內置校準」機床功能和相關模具在衝壓操作期間便可平整凹凸不平處。

靈活性

透過TRUMPF的MobileControl App可方便靈活地操作和監控機床,因為此應用程式可將標準操作臺介面傳輸到平板電腦的觸控式螢幕上。透過這種方式,除固定式操作臺外,還多了一種方式來監控和控制機床。

可靈活選購大規格和中等規格機床。大規格型可在高達3050 x 1550 mm的工作區內加工板材。它將提高可能的零件幾何形數量並更為靈活。

TruTops Boost

可使用TruTops Boost 3D智慧一體化解決方案來設計和程式設計雷射、沖裁及沖孔雷射機。多種自動化功能免去了耗時的例行程式,共用嵌套池節省了時間和材料。另外,還能始終概覽所有生產訂單和面向訂單的加工。

軟體

從客戶問詢到成品件交付——TRUMPF 的軟體組合產品可優化整個生產過程。TRUMPF 使軟體智慧組合機台和服務,為您的智慧工廠量身打造工業 4.0 解決方案。

使用內置校準用多子模可在一道工序中衝壓與校準整塊板材。而且工件完全無變形,從而節省許多時間。

直接在機床上切割板材的保護薄膜。

TRUMPF提供全球市場上規模最大的衝壓模具產品。可為各種衝壓及成形應用提供最合適的解決方案。

TruMatic 7000的自動化裝置在自動化多班工作制下更為充分地利用機床,實現更高的進程安全性。完美契合的自動化解決方案使過程清晰化,可更加經濟地工作並獲得財務上的周轉餘地。

上料 + 下料 + 分料

SheetMaster確保在保證進程安全的情況下快速上下料、堆垛和分揀成品件。

上料 + 下料

採用皮帶傳動的上下料臺車系統是用於擴展SheetMaster的個性化解決方案。自動準備好粗坯板材給機床上料,並與不同料庫管理系統建立連接。

分揀

SortMaster Box用於自動分揀透過衝壓或雷射翻板匯出的小零件。

處置

GripMaster負責便捷處理殘料骨架。自動拾取邊角餘料和剩餘邊條並將其堆垛在剪式升降平臺上。

模具搬運

ToolMaster Linear 可額外容納 18、54 或 90 個模具,而且在您機台的線性模具庫內,這些模具會被自動定位。因此,即使是複雜的零件加工任務,也能透過多次換模自動化快速生產。

視國家而定,此產品分類與此説明 可能存在偏差。保留技術、裝備、價格與配件範圍方面的更改權利。 請與當地聯絡人取得聯繫,以便瞭解 您所在國家是否提供該產品。

- 這些尺寸是大概尺寸,分別在安裝圖中所述的尺寸有效。