Muitos juram fazer alterações paulatinamente, especialmente quando se trata de automatizar e digitalizar processos de fabricação. Tim Ungerer vê as coisas de maneira diferente. O chefe de gerenciamento de produtos de tecnologia de chapas metálicas da MERZ GmbH faz acontecer com muito entusiasmo e, uma vez que ele apresenta um plano, ele o executa, mesmo que seja duro no momento. "Qualquer um que diga que introduzir um novo sistema de controle de manufatura é fácil não está falando a verdade", diz ele. “Todos os processos mudam. Tivemos que repensar completamente. Mas depois de seis meses rangendo os dentes, a curva de sucesso aumentou exponencialmente semana a semana. Hoje processamos três vezes mais chapas por dia do que antes e com metade da equipe. Os funcionários podem finalmente se dedicar a outras tarefas.”

15 toneladas de chapas na operação de três turnos

A MERZ GmbH, com sede em Gaildorf em Baden-Württemberg é um fabricante líder de distribuidores de energia móvel, tecnologia de teste, conexão e fornecimento, bem como dispositivos de comutação. Desde 2005, a MERZ faz parte do Grupo PCE global com sede na Áustria. Juntamente com as duas subsidiárias Merz Schaltgeräte GmbH & Co. KG e Moser Systemelektrik GmbH, a MERZ se posicionou no mercado com uma ampla gama de produtos. Por último, mas não menos importante, a MERZ atinge o alto nível de integração vertical por meio de sua própria produção de chapas metálicas, na qual, entre outras coisas, são produzidas carcaças para os distribuidores de energia. Tim Ungerer é responsável por cerca de 110 funcionários que trabalham em três turnos e processam entre dez e 15 toneladas de chapas finas todos os dias. Uma alta variação de peças com quantidades de um a 1.000, bem como uma alta pressão de prazo fazem parte do trabalho diário. Seus clientes não são apenas colegas das mais diversas áreas da própria empresa, mas também externos, que a MERZ atende como job shop. "Para lidar com essa carga de trabalho, tudo deve funcionar sem problemas na produção e isso não acontecia até alguns anos atrás", diz Ungerer e acrescenta. "Processamos apenas três toneladas de chapas metálicas por dia e estávamos longe de ser transparentes." Ungerer é claro: "Para tornar nossa produção de chapas metálicas adequada para o futuro, medidas abrangentes de automação e digitalização foram absolutamente necessárias."

A automação gera ordem

Ungerer obteve apoio da TRUMPF para planejar o extenso projeto. "Eles analisaram toda a minha produção com competência concentrada e me apresentaram um conceito muito bom", explica. Isso e a persistência de Ungerer finalmente convenceram os acionistas do Grupo PCE. Em 2017, a MERZ investiu inicialmente em várias máquina combinada de puncionamento/laser automatizadas da TRUMPF. "Até então, não tínhamos nenhuma automação digna de menção", diz Ungerer. “Eu tinha três motoristas de empilhadeira e três a quatro trabalhadores retirando peças acabadas das máquinas a laser. Não era necessariamente caótico, mas processos regulados são diferentes disso.” As novas máquinas são montadas na sala de produção de forma que possam ser posteriormente conectadas a um novo armazém STOPA totalmente automatizado com 400 locais de armazenamento. Isso segue doze meses depois e inspira Ungerer desde o primeiro dia: “O armazém de estante alta foi um marco. Isso nos torna muito mais flexíveis. Antigamente, quando um funcionário estava ausente, era um verdadeiro desafio organizacional. Agora as máquinas são abastecidas com material de forma totalmente não tripulada. Como resultado, nossa produção acelerou enormemente e os processos se tornaram muito mais suaves.”

Novo software precisa de nervos fortes

Tim Ungerer também deseja o mesmo para todos os outros processos de sua produção. Com a introdução do software de controle de produção Oseon da TRUMPF, ele também deseja garantir fluxos de material ordenados e processos eficientes e transparentes no chão de fábrica. Até o momento, a MERZ trabalha com um sistema ERP desatualizado. Para Ungerer, o processo de fabricação é em grande parte uma caixa preta, como ele admite: “Não era tão fácil determinar onde estavam as peças semiacabadas e qual era o status de um pedido. Também não conseguíamos dizer exatamente quanto tempo levaria uma etapa de trabalho, por exemplo, como configurar uma máquina. No geral, a situação era extremamente insatisfatória para mim.”

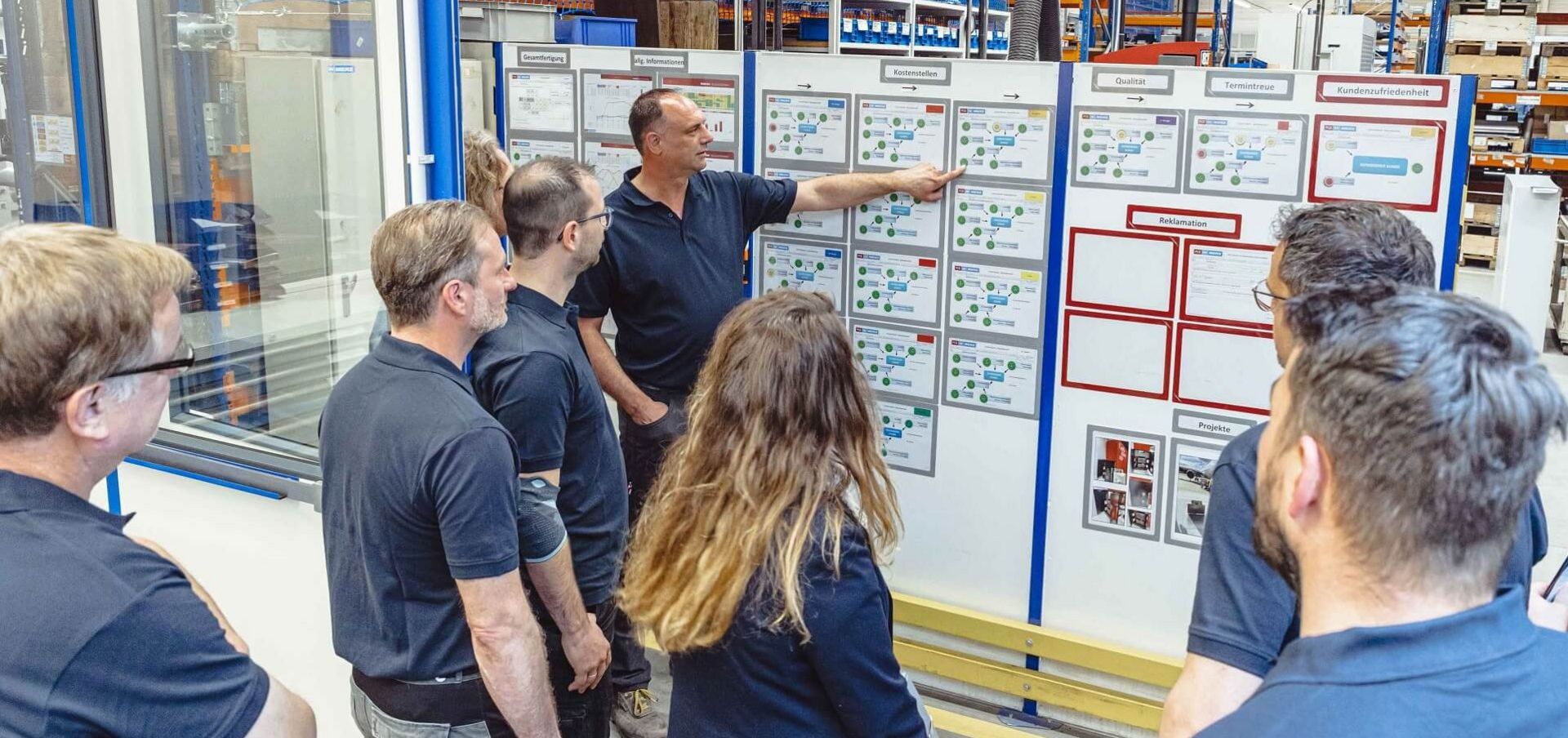

É por isso que Ungerer também não faz as coisas pela metade com Oseon. O seu objetivo é um fluxo de material e informações perfeito ao longo de toda a cadeia de produção. Assim, ele opta por um pacote abrangente - desde a preparação do trabalho e planejamento da produção até a programação automatizada de pedidos com o software TruTops Boost até a notificação digital de que um pedido foi concluído. Cada posto de trabalho é equipado com tablets e cada passo de trabalho é registrado via aplicativo, do início ao fim. “O acesso móvel a todas as informações facilita o dia a dia de todos os funcionários. E saber onde está um pedido e quando ele será finalizado a qualquer momento com o apertar de um botão é um sonho para todo gerente de produção”, diz Ungerer feliz.

Até que tudo corra bem, ele e seus funcionários deixarão crescer alguns cabelos grisalhos, mas, em retrospectiva, de acordo com Ungerer, valeu a pena. Os processos tornaram-se mais transparentes e, por meio de Oseon, ele também descobriu gargalos em sua produção que o atrasavam até agora. “Para nós, foi o caso da dobra, por exemplo. Com a Oseon temos a possibilidade de gerir os assim chamados pools de dobra. Todos os pedidos de dobra são coletados lá e posso atribuir listas de trabalho para cada dobrador por um período de várias semanas. Isso torna esta etapa de trabalho muito mais fácil de planejar.” Ungerer também está entusiasmado com a quantidade de informações que a Oseon fornece: “Eu sempre tenho uma visão geral da disponibilidade da máquina e sou informado sobre os tempos de inatividade da máquina. Isso me ajuda a otimizar continuamente minha produção.”

Parada? Alarme falso!

Enquanto isso, ficou um pouco mais calmo na produção de chapas metálicas na MERZ. "Eu ainda tenho uma vaga de estacionamento reservada para os especialistas da TRUMPF em frente ao meu galpão de produção, mas meus funcionários agora estão se dando muito bem com os novos processos e programas e estão felizes porque muitas coisas se tornaram mais simples e tudo é mais gerenciável", diz Ungerer com um sorriso. A introdução turbulenta de Oseon não o deteve em nada, pelo contrário. "Está claro para mim que a TRUMPF geralmente implementa esses projetos em pequenas etapas. Então, essa mudança certamente será mais suave”, admite Ungerer e continua com uma piscadela. “Mas nós somos usuários bem durões. Queríamos o pacote completo em muito pouco tempo, e isso também foi uma experiência nova para a TRUMPF.”