Dzieci patrzą z zaciekawieniem, gdy obok przejeżdża traktor. Jakże wielkie jest szczęście, gdy można się przejechać lub przynajmniej posiedzieć na miejscu kierowcy! Wielu dorosłych również szybko zachwyca się dużymi maszynami rolniczymi. Traktory marki Fendt są popularne w wielu krajach na całym świecie. Florian Hammel jest odpowiedzialny za strategiczny rozwój zakładów i technologii w fabryce Fendt w Asbach-Bäumenheim w Bawarii. Jest dumny z pracy dla tej marki i cieszy się, „że każdy detal pomalowany na zielono, który widzą Państwo w ciągniku marki Fendt, pochodzi z naszej fabryki”.

Hammel i zespół zajmujący się obróbką blachy produkują między innymi blachę na powierzchnię zewnętrzną kabiny i osłony dużych traktorów. Wcześniej wycinarka laserowa do cięcia na płasko z konwencjonalnym zmieniaczem płyt wycinała kontury z arkusza blachy. Ale w pewnym momencie Florian Hammel i zespół byli zbyt powolni: popyt ze strony klientów znacznie wzrósł, ale pojemność magazynowa w obszarze produkcji nie. „Było jasne, że nie będziemy rozbudowywać fabryki. Oznaczało to również, że musieliśmy znaleźć rozwiązanie dla większej wydajności na tej samej przestrzeni”, wyjaśnia.

Załadunek ze zwoju przyspiesza proces

Oliver Müllerschön jest ekspertem w dziedzinie wykrawania laserowego w firmie TRUMPF. W tym procesie urządzenie odwija taśmę blachy bezpośrednio ze zwoju blachy i podaje ją do wycinarki laserowej. „Tego właśnie potrzebują klienci, jeżeli cięcie laserowe nie jest dla nich wystarczająco wydajne. Dokładnie takie same wymagania miał Fendt. Nasi koledzy z firmy Fendt szybko byli pod wrażeniem naszego nowego urządzenia do wykrawania laserowego TruLaser 8000 Coil Edition”.

Zanim jednak zakład Fendt w Asbach-Bäumenheim przyjął ofertę, Florian Hammel usiadł ze swoim zespołem i szczegółowo wszystko obliczył. Pierwszy parametr: czas zmiany palety. Obrobiony arkusz blachy jest wyjmowany z wycinarki laserowej i wkładany jest nowy. „Oczywiście ten czas jest wyeliminowany, jeżeli po prostu rozwiniemy długi zwój”. Ile czasu można zaoszczędzić? „Około 600 roboczogodzin rocznie. Możemy wtedy wykorzystać je bardziej produktywnie”, mówi Hammel. „Ogólnie rzecz biorąc, całkowity czas produkcji systemu laserowego został wydłużony o około 14 procent”.

Więcej elementów na metr blachy dzięki wykrawaniu laserowemu

Już to jest imponujące, ale Müllerschön zwrócił uwagę na jeszcze jeden aspekt: „Z arkuszem blachy jest tak: kończy się po trzech lub czterech metrach. W związku z tym jest tylko ograniczone miejsce na większe elementy, a odpady są wyrzucane”. Sytuacja wygląda inaczej w przypadku cięcia bezpośrednio ze zwoju: „Blacha jest praktycznie nieskończona. Możliwe jest znacznie lepsze układanie detali. Innymi słowy, otrzymują Państwo więcej elementów z każdego zakupionego metra blachy”. Hammel chciał również dokładnie wiedzieć, jaka jest tutaj różnica i wykorzystał swoje rzeczywiste kontury, aby obliczyć różnicę między produkcją arkuszy a zwojów: „Około 20 procent mniej materiału za ten sam wynik! Co więcej, cena zakupu zwojów jest również niższa niż w przypadku towarów prefabrykowanych”, mówi planista firmy Fendt.

Zamiana dźwigu na przejazdy magazynu

Jednak nawet najdłuższy zwój kiedyś się kończy. I potrzebny jest nowy. Podobnie jak palety z blachą. Jednak w przypadku pakietów zdarza się to częściej. Również w tym przypadku Hammel zastanawiał się, co nowy TruLaser 8000 Coil Edition oznaczałby dla jego procesów roboczych: „Przenosimy stosy blach z ciężarówki do magazynu, w razie potrzeby na produkcję, do maszyny i tak dalej. To w sumie pięć przejazdów magazynu w ramach jednej dostawy”. A w przypadku zwoju? „Jeden dźwig. Zamieniamy więc pięć przejazdów wózkiem widłowym na jedno podniesienie dźwigiem z ciężarówki do urządzenia do wykrawania laserowego. Eliminuje to około 2400 składowań rocznie”. Jego obliczenia były przekonujące: zakład Fendt w Asbach-Bäumenheim zdecydował się na urządzenie do wykrawania laserowego.

Przestawienie na zwój – szybka amortyzacja

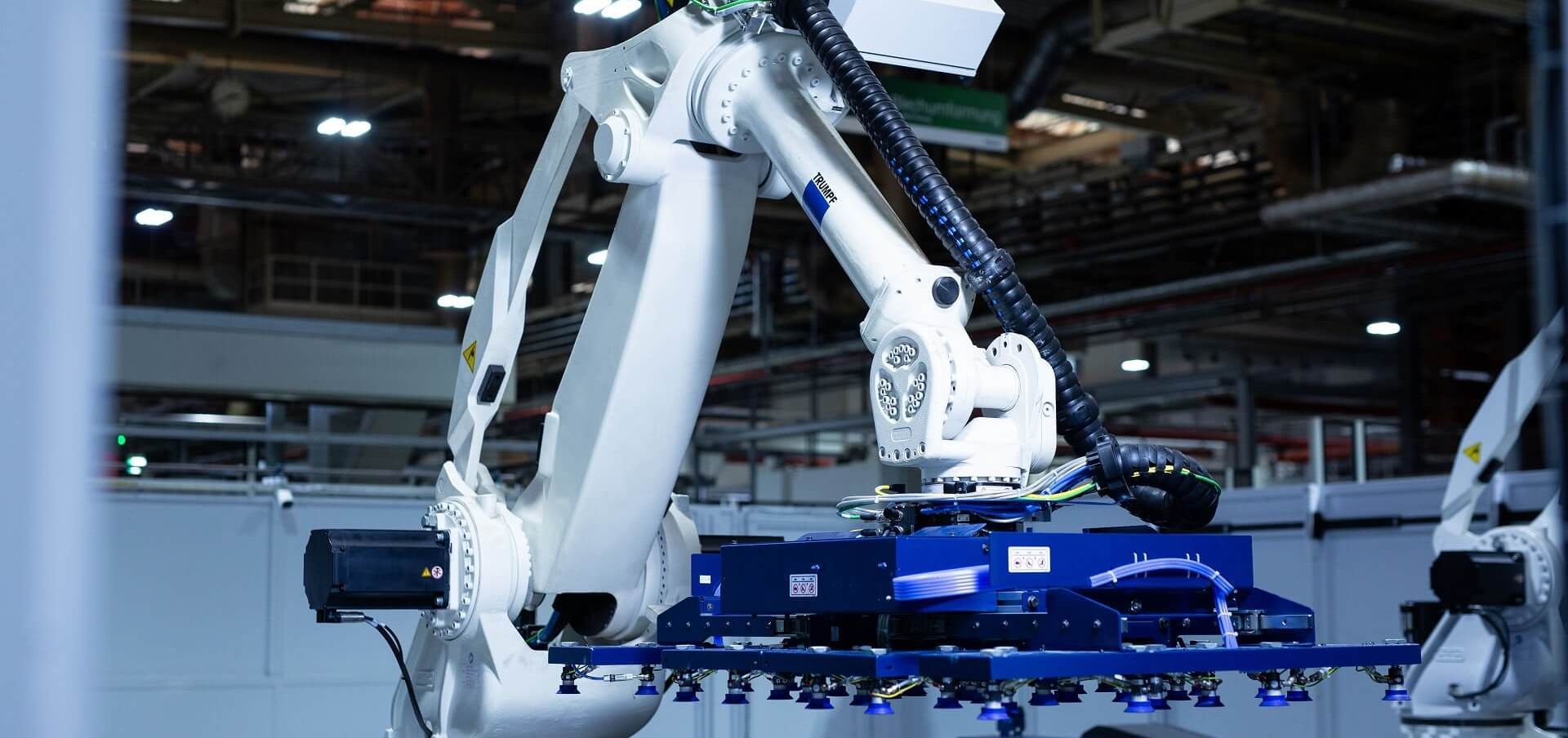

Nadszedł więc ten czas: pierwsza ciężarówka ze zwojami na powierzchni załadowczej wjeżdża po raz pierwszy do fabryki Fendt. Suwnica ładuje TruLaser 8000 Coil Edition. Blacha odwija się i jest wciągana do komory cięcia. Tam laserowa głowica tnąca przesuwa się nad blachą i wycina kontury. Za komorą cięcia dwa roboty rozładowcze zdejmują elementy z taśmy i ostrożnie je układają. Nieliczne odpady są automatycznie transportowane do kontenera na zewnątrz. Produkcja detali przebiega w sposób ciągły. Florian Hammel jest zadowolony: „Układanie pozwala nam na tak efektywne wykorzystanie blachy. I po prostu mamy większą wydajność przy mniejszym wysiłku. Wszystko to oznacza, że urządzenie do wykrawania laserowego zwraca się bardzo szybko”. Uśmiecha się. „Oczywiście nie powiem dokładnie, jak szybko. Ale wiemy jedno: odbywa się to naprawdę szybko”.