Każdy, kto zapyta Holgera Malzkorna, dyrektora zarządzającego TecPro Metall GmbH, jakie cechy charakteryzują firmę, otrzyma jasną odpowiedź: "Elastyczność, wydajność, myślenie w kategoriach rozwiązań i nasz know-how, które pozwala nam optymalizować produkty wspólnie z naszymi klientami". Kilka miesięcy temu stało się jasne, że ta wypowiedź nie była przesadą. Klient z branży motoryzacyjnej pyta o rurę poprzeczną do sprzęgu przyczepy. Firma TecPro musiałaby taką rurę wyciąć, wyprofilować i wygiąć. W obszarze zagięcia należałoby dodać kolejne kontury. Wszystko to oczywiście przy wysokich wymaganiach dotyczących dokładności komponentów – i oczywiście w dobrej cenie. Na początek planowane jest 50 000 detali rocznie, a w przyszłości mogą pojawić się kolejne zlecenia. Nie można tego również zrobić za pomocą maszyn dostępnych w firmie TecPro, specjalizującej się w obróbce rur, ale Dominik Jordan, kierownik sprzedaży w TecPro GmbH, i jego zespół są otwarci na nowe podejścia. "Potrzebowaliśmy zautomatyzowanego rozwiązania, aby móc produkować komponenty w sposób ekonomiczny i przy minimalnym wysiłku manualnym", wyjaśnia, dodając: "to jedyny sposób na skrócenie czasu cyklu, nawet przy dostępnym obecnie personelu".

Lepsi razem

Firma TecPro Metall GmbH z siedzibą w Neuss w Nadrenii Północnej-Westfalii jest częścią Neuenhauser Group – grupy przedsiębiorstw obejmującej firmy zajmujące się obróbką metali. Zaleta: klienci korzystają ze specjalistycznej wiedzy praktycznej poszczególnych firm oraz z synergii tworzonej przez sieć firmową. Firma TecPro dostarcza komponenty, kompletne podzespoły i systemy dla przemysłu motoryzacyjnego i pojazdów użytkowych, a także dla sektora budowy maszyn i systemów. Nacisk kładziony jest na obróbkę rury. "Podobnie jak cała grupa Neuenhauser, my również polegamy wyłącznie na maszynach TRUMPF. Dlatego też osoby kontaktowe z Ditzingen były naszym pierwszym punktem odniesienia w kwestii procesu produkcyjnego rur", wyjaśnia Malzkorn.

Wszystko od jednego dostawcy

Dla Raphaela Heinzelmanna, menedżera produktu TruLaser Tube w TRUMPF, wymagania TecPro nie są niczym nowym: "zautomatyzowane procesy są coraz bardziej pożądane w obróbce rur. Dzięki naszym urządzeniom oferujemy naszym klientom optymalne warunki. Do zapewnienia ciągłego, zautomatyzowanego procesu produkcyjnego rur w TecPro brakowało nam giętarki do rur, której nie mamy w ofercie TRUMPF". Eksperci TRUMPF wypełnili tę lukę dzięki strategicznemu partnerstwu z firmą transfluid® Maschinenbau GmbH, specjalistą w dziedzinie maszyn do gięcia i obróbki rur. "Wspólnie jesteśmy w stanie zaoferować zautomatyzowany proces produkcyjny rur, który spełnia nasze wymagania jakościowe", mówi Heinzelmann.

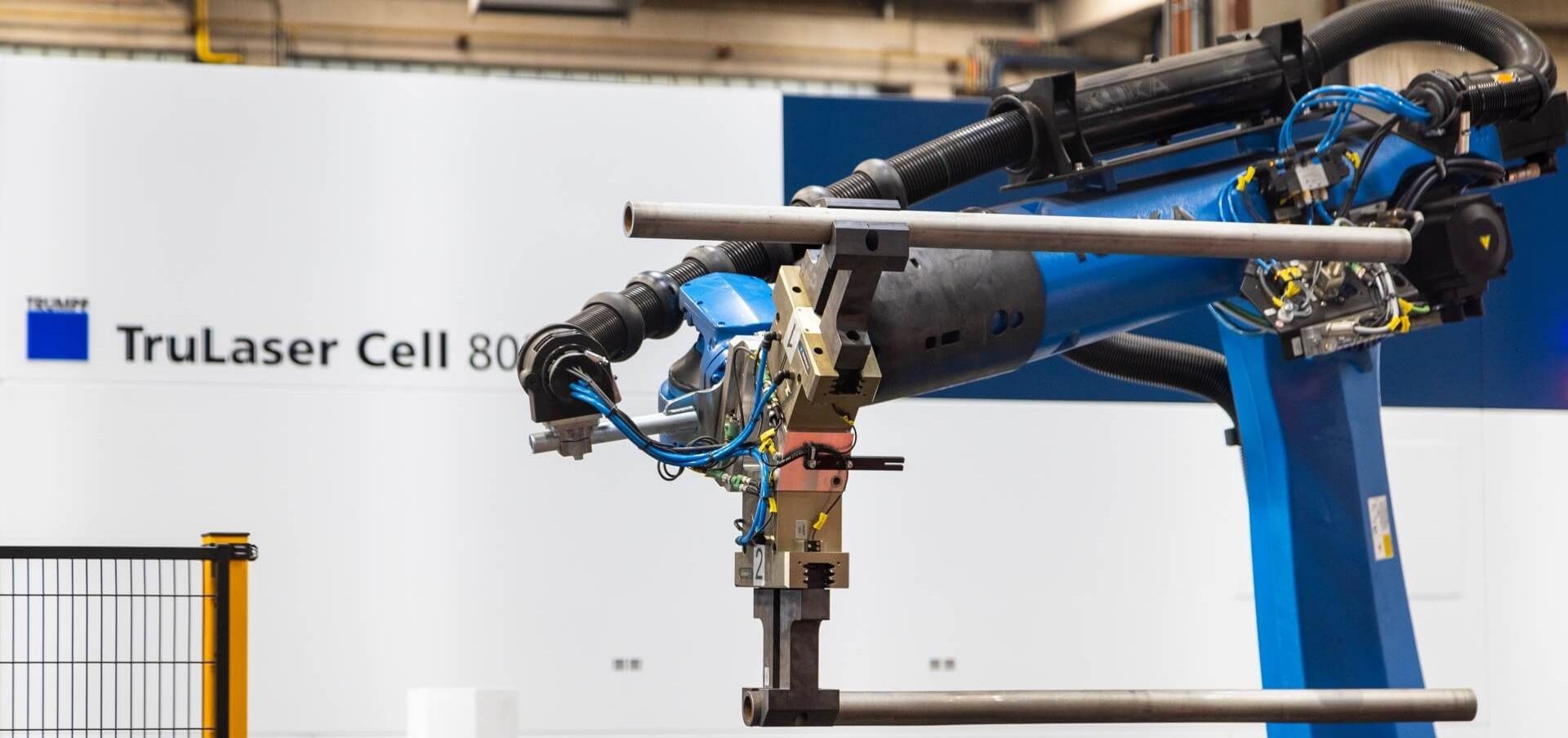

Rozwiązanie firmy TecPro polega na doskonale skoordynowanej współpracy zautomatyzowanej wycinarki laserowej do rur TruLaser Tube 7000 fiber z systemem laserowym 3D TruLaser Cell 8030 firmy TRUMPF. "Trzecią maszyną w grupie jest w pełni elektryczna giętarka trzpieniowa CNC od naszego partnera transfluid®", mówi Heinzelmann. Proces produkcyjny jest zautomatyzowany przez robota.

Cięcie, gięcie, obróbka laserowa

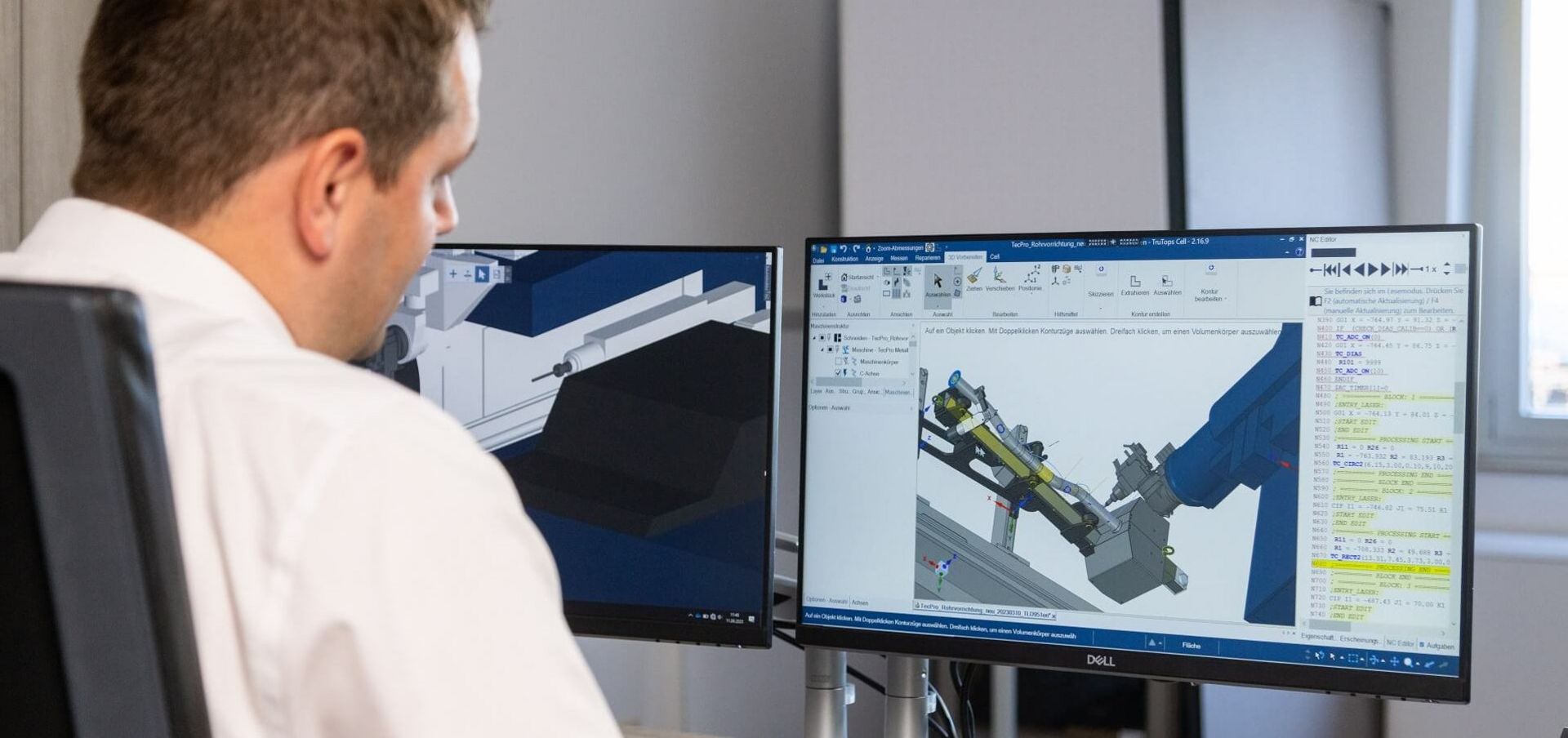

TecPro ma wieloletnie doświadczenie z wycinarkami laserowymi do rur firmy TRUMPF. Oprócz TruLaser Tube 5000 fiber, część parku maszynowego TecPro stanowi również TruLaser Tube 7000 fiber. "Jednak wymagany komponent wymagał również maszyny, która jest w stanie wstawiać kontury w obszary gięcia", wyjaśnia Dominik Jordan. Teraz, gdy firma TRUMPF przeprowadziła próbną produkcję niektórych komponentów TecPro na TruLaser Cell 8030, stało się jasne, że ten system laserowy 3D stanie się częścią zautomatyzowanej sieci. "TruLaser Cell 8030 został zaprojektowany do zautomatyzowanej produkcji i zaimponował nam precyzyjną jakością obróbki i niezawodnością procesu", mówi Jordan. "Firma TecPro wybrała giętarkę trzpieniową CNC firmy transfluid® do gięcia rur", wyjaśnia Heinzelmann.

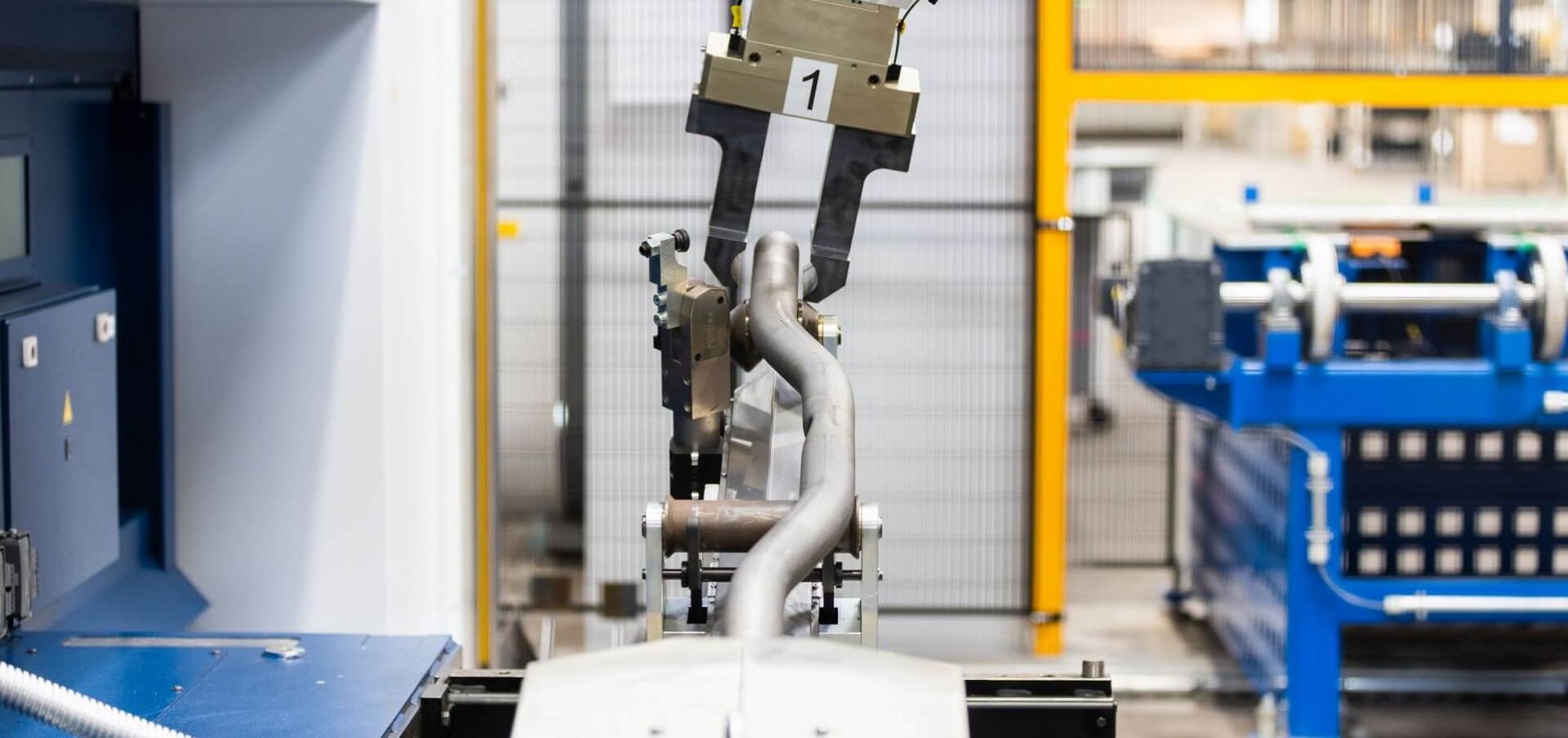

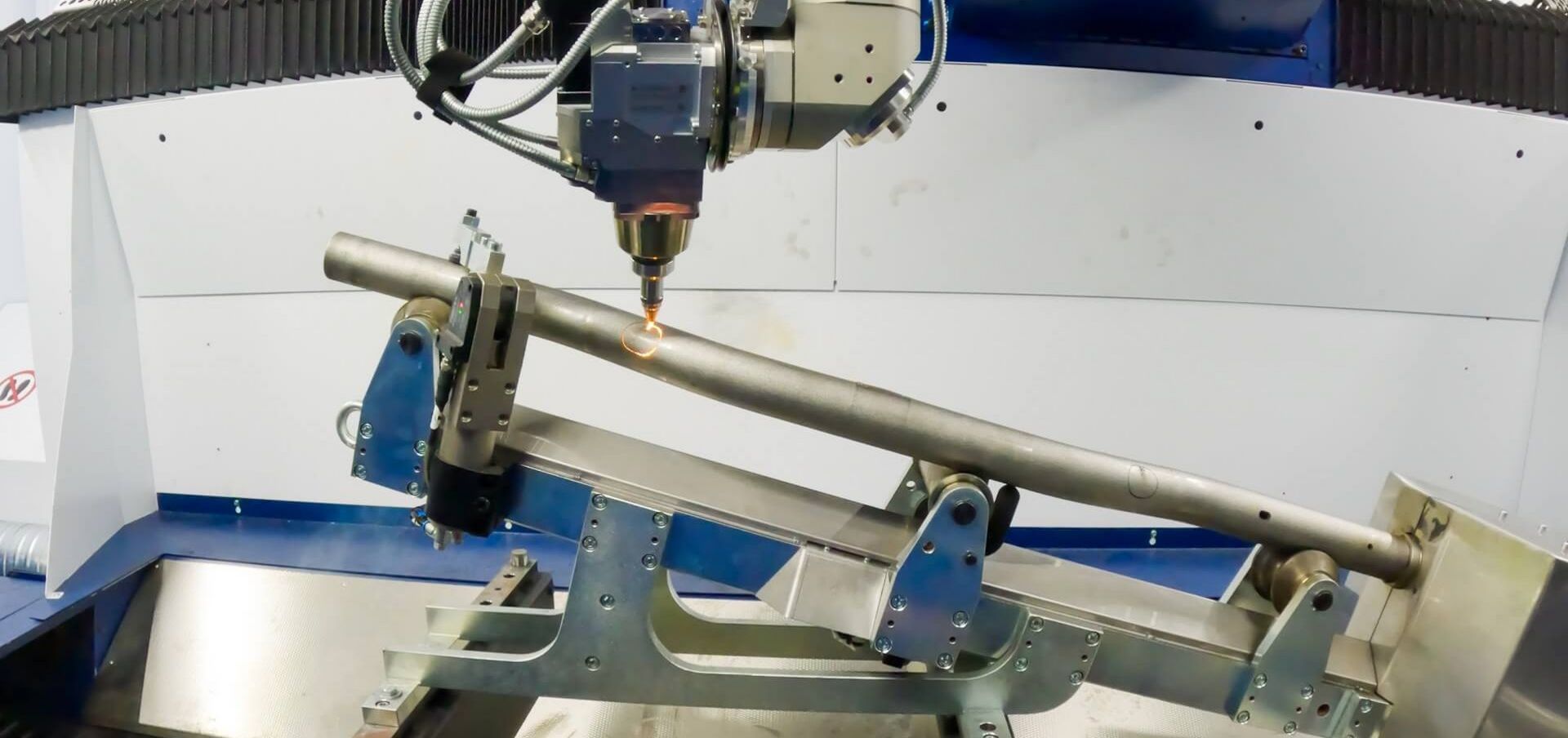

Proces produkcyjny rur zapewnia teraz płynność produkcji rury poprzecznej do sprzęgu przyczepy: TruLaser Tube 7000 fiber tnie rury na wymiar i nadaje im kontury. Rury są następnie transportowane do giętarki do rur transfluid® i automatycznie ładowane przez robota. Po zakończeniu gięcia robot przenosi elementy do TruLaser Cell 8030. To tutaj odbywa się obróbka końcowa. System laserowy 3D wycina kontury, których nie można wprowadzić przed gięciem, ponieważ uległyby one wypaczeniu.

Świetny indywidualnie, niepokonany w zespole

"Każda maszyna sama w sobie oferuje nam korzyści, które zapewnią nam również przewagę jakościową i kosztową w przyszłych projektach", mówi zachwycony Dominik Jordan. TruLaser Tube 7000 fibre przekonuje TecPro przede wszystkim niezawodnością procesu. Pracownicy TecPro chwalą TruLaser Cell 8030 za intuicyjne i oszczędzające czas programowanie. "Po zakończeniu wgrywania mechanizmów i elementów programowanie jest praktycznie oczywiste", podkreśla Dominik Jordan. Giętarka firmy transfluid® nie tylko niezawodnie spełnia wymagane tolerancje, ale może być również szybko i łatwo zbrojona za pomocą zmieniacza narzędzi. "Dobrze radzi sobie także z ciężkimi elementami", dodaje Jordan.

Jako zespół, maszyny i automatyzacja stanowią idealne rozwiązanie do produkcji wymaganego elementu – potwierdzają zarówno TecPro, jak i dostawca motoryzacyjny. Wszystkie osoby zaangażowane w projekt są również bardzo zadowolone ze współpracy partnerskiej. "Nasze osoby do kontaktu w TRUMPF i transfluid® ściśle współpracowały przy tym projekcie. Było to dla nas wygodne, ponieważ czuliśmy, że otrzymujemy doradztwo, maszyny i uruchomienie z jednego źródła", podsumowuje Holger Malzkorn.