De ogen van kinderen worden groter als er een tractor voorbijrijdt. En wat een geluk voor al diegenen die een ritje mogen maken of op zijn minst achter het stuur mogen zitten! Ook veel volwassenen laten zich gemakkelijk inspireren door grote landbouwmachines. Tractoren van het merk Fendt zijn populair in veel landen over de hele wereld. Florian Hammel is verantwoordelijk voor de strategische fabrieks- en technologieontwikkeling in de Fendt-fabriek in Asbach-Bäumenheim, Beieren, Duitsland. Hij is er trots op om voor dit merk te werken en is blij dat “elk groengelakt onderdeel dat op een Fendt-tractor te zien is, hier uit onze fabriek komt.”

Hammel en het team van de plaatproductie produceren onder meer de platen voor de buitenhuid van de cabine en motorkap van de grote tractoren. Voorheen sneed een lasermachine met vlak bed met een standaard plaatwisselaar de contouren uit de metalen platen. Maar op een gegeven moment ging het te langzaam voor Florian Hammel en het team: de vraag van klanten nam aanzienlijk toe, maar de opslagcapaciteit op het productiegebied niet. "Het was duidelijk dat we het fabrieksterrein niet konden uitbreiden. En daarmee stond ook vast dat we een oplossing moesten vinden met meer output op hetzelfde oppervlak," vertelt hij.

Met de coil-belading gaat het sneller

Oliver Müllerschön is expert in het zogenaamde Laser Blanking bij TRUMPF. Hierbij rolt de installatie de plaatstrip rechtstreeks van de coil, dat wil zeggen een rol plaatmetaal, en voert deze naar de lasersnijmachine. “Klanten hebben dit nodig als lasersnijden voor hen niet productief genoeg kan zijn. Dus precies de eis die Fendt ook had. Met onze nieuwe installatie voor Laser Blanking TruLaser 8000 Coil Edition hebben we onze collega’s bij Fendt snel kunnen enthousiasmeren.”

Maar voordat de vestiging Fendt Asbach-Bäumenheim het aanbod accepteerde, gingen Florian Hammel en zijn team aan tafel zitten en berekenden alles zorgvuldig door. De eerste parameters: de tijd voor het wisselen van de plaat. De bewerkte metalen plaat wordt uit de lasersnijmachine gehaald en er komt een nieuwe binnen. “Deze tijd valt natuurlijk weg als we gewoon een lange coil afwikkelen.” En hoeveel bespaart het bedrijf dan? "Ongeveer 600 werkuren per jaar. Die tijd kunnen we dan veel productiever gebruiken," aldus Hammel. “In totaal neemt de totale productietijd van het lasersysteem met ongeveer 14 procent toe.”

Meer componenten per meter plaat dankzij Laser Blanking

Dat is behoorlijk indrukwekkend, maar Müllerschön wijst op een ander aspect: “Met een metalen plaat is het zo dat hij maar drie, vier meter lang is. Voor grotere componenten is er maar beperkt ruimte en het afval belandt in de prullenbak.” Anders is het bij het direct uit de coil snijden: “Het plaatwerk is vrijwel eindeloos. Het is mogelijk om de onderdelen veel beter te nesten. Met andere woorden: uit elke meter plaat die je koopt, haal je meer componenten.” Ook hier wilde Hammel het precies weten en berekende op basis van zijn echte contouren het verschil uit tussen plaatproductie en coilproductie: “Zo’n 20 procent minder materiaal. voor hetzelfde resultaat! “Bovendien is de aankoopprijs van coils lager dan die van voorverpakte goederen”, zegt de Fendt-planner.

Magazijnritten inruilen voor een keer hijsen met de kraan

Maar zelfs aan de langste coil komt een einde. En er is een nieuwe nodig. Net als bij pallets met platen. Bij pakketten gebeurt dit echter vaker per dag. Ook hier dacht Hammel na over wat de nieuwe TruLaser 8000 Coil Edition voor zijn werkprocessen zou betekenen: “Wij verplaatsen de plaatpakketten van de vrachtwagen naar het magazijn, indien nodig naar de productie, naar de machine enzovoort. In totaal zijn dat vijf magazijnritten om één productieronde klaar te zetten.” En met de coil? "Een keer hijsen met de kraan. Zo ruilen we vijf heftruckritten om voor één keer hijsen met de kraan van de vrachtwagen naar de Laser Blanking-installatie. Daarmee worden zo’n 2.400 opslagritten per jaar overbodig.” Zijn berekeningen waren overtuigend: de locatie Fendt Asbach-Bäumenheim koos voor de Laser Blanking-installatie.

Overstappen op coil – binnen een mum van tijd terugverdiend

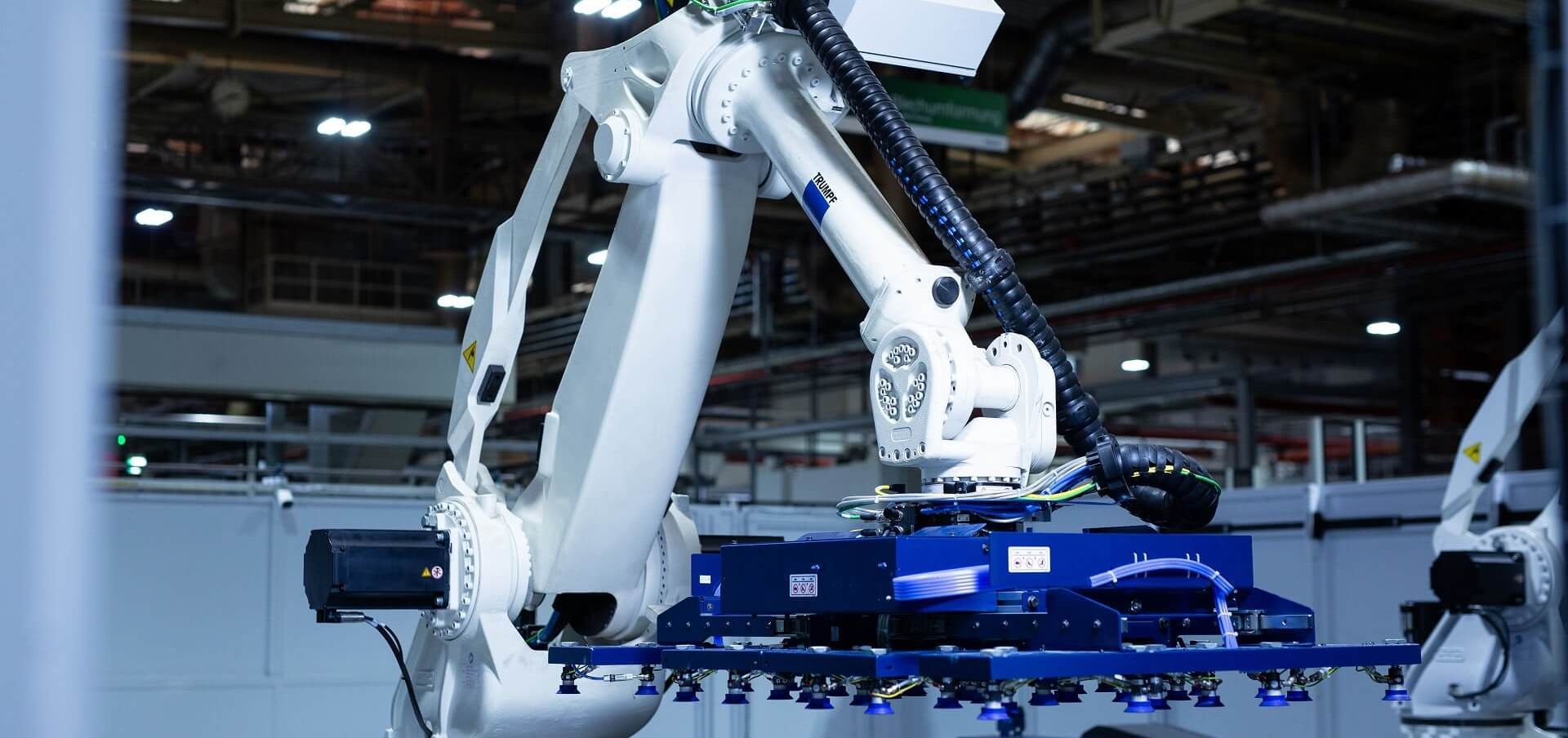

Verder is het zo: de eerste vrachtwagen met coils op het laadbed rijdt rechtstreeks de Fendt-fabriek in. De bovenloper belaadt de TruLaser 8000 Coil Edition. De plaat wikkelt af en wordt in de snijkamer getrokken. Daar zoeft de lasersnijkop over de plaat en brengt de contouren aan. Na de snijkamer nemen twee ontlaadrobots de componenten van de band en leggen deze zorgvuldig weg. Het weinige afval wordt automatisch naar de container en naar buiten afgevoerd. De stuksproductie loopt en loopt. Florian Hammel is tevreden: "Door de nesting gebruiken we de plaat zo efficiënt. En we hebben gewoon meer output met minder kosten." Dankzij dit alles verdient de Laser Blanking-installatie zichzelf zeer snel terug.” Hij grijnst. "Ik ga natuurlijk niet verraden hoe snel. Maar we hebben het wel uitgerekend: het gaat echt snel."