목표까지 투명하게

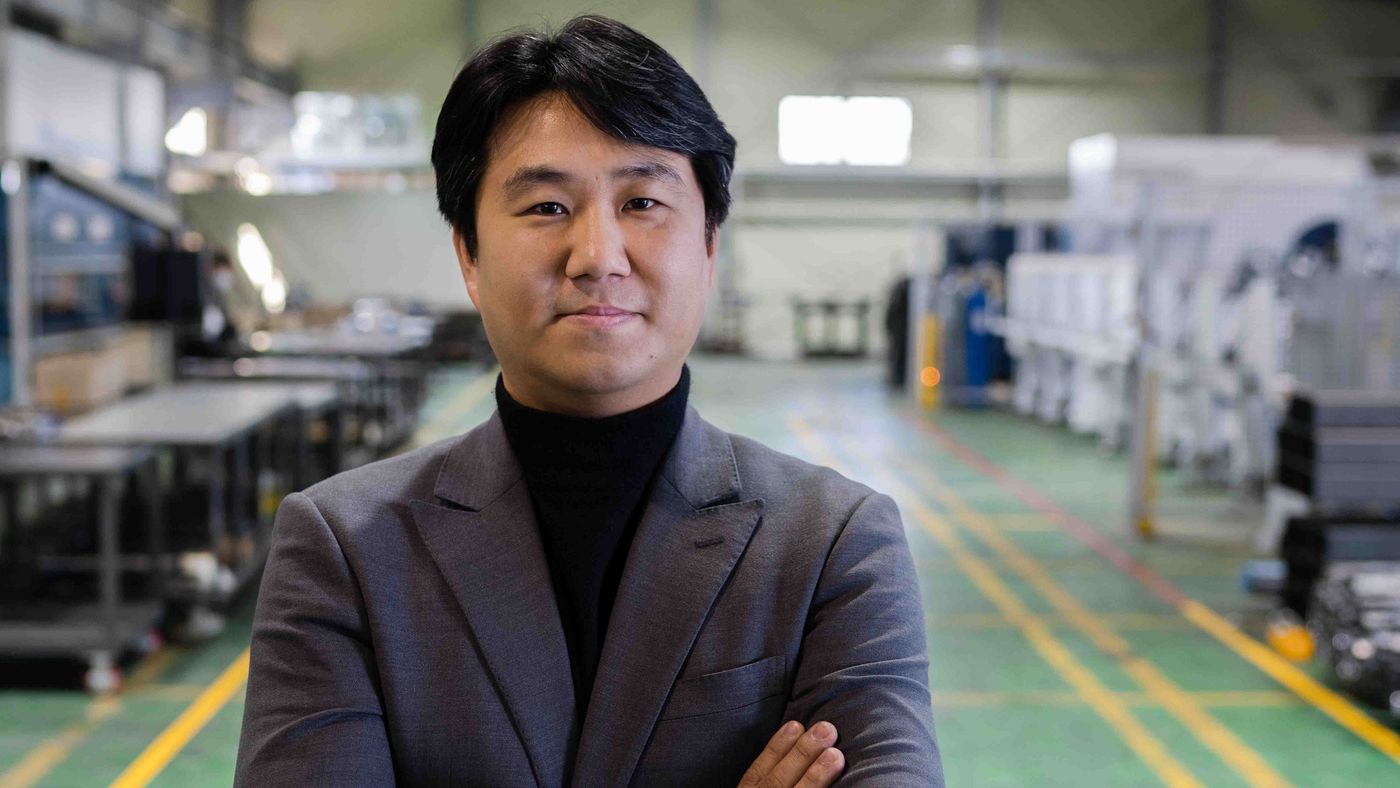

박재민씨는 자신의 잡 숍인 AutoLink에 대해 원대한 계획을 갖고 있었습니다. 하지만 날마다의 비즈니스가 이 대한민국의 창업자의 발목을 잡았습니다. 새로운 제조 시설로의 이사와 TRUMPF 스마트 팩토리 컨설팅 덕분에 그는 이제 다시 처음부터 시작합니다.

목표

AutoLink에 의뢰되는 주문이 늘어날수록 잡 숍에서의 처리 속도가 내부의 공정에 의해 갈수록 지연되었습니다. 재료 재고와 기계 가용성에 대해 명확히 확인할 수 없어 찾고 기다리는 시간은 점점더 길어지고 생산성은 하락했습니다. 박재민씨는 어디에 원인이 있는지 짐작만 할 뿐이었습니다: "처음에는 내 기계 구성을 확장하고 새로운 고객을 확보하는 데에만 집중했었습니다. 공정 자체에는 관심을 두지 않았었어요. TRUMPF 스마트 팩토리 컨설팅에 대해 들었을 때 이 분야 전문가가 제공하는 컨설팅을 통해 내 원래 목표에 집중할 수 있기를 바랬죠."

솔루션

2019년 7월 Ditzingen에서 온 TRUMPF의 스마트 팩토리 컨설턴트와 TRUMPF 코리아의 동료들이 AutoLink 제조 공정을 면밀하게 살펴보았습니다. 이들은 제조 공정에서의 최적화 가능성을 확인하고 AutoLink가 고객별로 실행해야 하는 권장 사항을 준비하였습니다. 목표: 투명하고 최적으로 조정된 제조 공정이 AutoLink에서의 생산성을 높여주고 납품 신뢰성을 개선하였습니다. 이를 위해서는 기계 작동 상황과 자재 재고에 대한 정확한 개요를 언제든지 확인할 수 있어야 합니다. 박재민: "컨설턴트와 함께 다양한 기계 모니터링 솔루션을 검토한 결과 TruTops Monitor를 도입하기로 결정했습니다. 이 상태 모니터링 기능은 기계 데이터를 자동으로 파악하고 분석합니다." 이를 통해 정지할 때마다 기계 고장인지 여부를 분석할 뿐만 아니라 원인이 어디에 있는지, 예를 들어 재료가 적시에 기계에 전달되지 않아 워크플로우가 정체되었는지 등의 원인이 분석됩니다.

이행

새로운 제조 장소로 이전할 때 TRUMPF 스마트 팩토리 컨설턴트는 AutoLink에서 제조 공정을 처음부터 완전히 새롭게 계획할 수 있도록 지원하였습니다. 새로운 공정에 따른 제조 장소 레이아웃 역시 처음부터 최적화된 절차를 지원해야 했습니다. 린 관리 방법 5S를 바탕으로 새로운 공정 기준이 수립되었습니다. 숍 플로어 표시 방식은 앞으로 무엇보다 직원이 재료를 보관하지 말아야 할 구역을 구분해주었습니다. 이를 통해 동료들이 기계에 언제든지 접근할 수 있게 되었습니다. 기존 기계 외에 컨설턴트는 새로운 레이저 튜브 절단기인 TruLaser Tube 7000을 계획에 포함시켜 AutoLink가 한국의 경쟁사보다 크게 앞서 나갈 수 있도록 해주었습니다. TruTops Monitor를 바탕으로 확인된 KPI는 매일 이루어지는 AutoLink의 숍 플로어 섹션을 위한 기초를 구성합니다. 박재민: "TruTops Monitor를 통해 확보되는 투명성과 다양한 ㅋ,고 작은 데이터 기반 숍 플로어 관리에서 처리되는 솔루션이 당사의 생산성을 이미 30% 높여주었습니다."

전망

TruBend 5170을 이용하여 박재민씨는 두 번째 벤딩 머신을 TruTops Monitor에 연결할 수 있었습니다. 그 다음 단계에서는 추가적인 소프트웨어 솔루션을 도입하여 다음 간접 공정을 투명하게 구성해야 합니다. 요약: "스마트 팩토리의 구성은 어느날 갑자기 이루어지는 것이 아닙니다. 스스로 반복해서 새로운 것을 테스트해보고 날마다의 바쁜 업무 속에서도 자신의 목표를 놓치지 말아야 합니다. 제 목표는 작지만 강력한, 그리고 미래 지향적인 기업으로 성장하는 것입니다. 스마트 팩토리 컨설턴트가 내게 성공할 수 있는 길을 보여주었습니다. 따라서 앞으로도 이분들의 아낌없는 지원에 의지해볼 생각입니다."