Quando si acquista un nuovo veicolo elettrico, molto probabilmente non si pensa a come o se il riscaldamento funziona al suo interno: lo si considera scontato. Sulle auto elettriche, il riscaldamento garantisce comfort e assenza di ghiaccio sui finestrini. Inoltre, migliora l’efficienza della batteria, favorendo determinate temperature.

A differenza dei motori a combustione, i motori elettrici durante la marcia non producono calore residuo. Ciò significa che il veicolo ha costantemente bisogno di un sistema di riscaldamento ausiliario indipendente con una potenza adeguata. Questo utilizza la corrente della batteria per riscaldare un fluido vettore, la classica acqua di raffreddamento o l’olio della batteria, offrendo così un calore accogliente. Come per tutti gli altri componenti questo vale anche per il sistema di riscaldamento: più è compatto e leggero, meglio è. Il produttore tedesco Webasto è in vantaggio per quanto riguarda questi criteri.

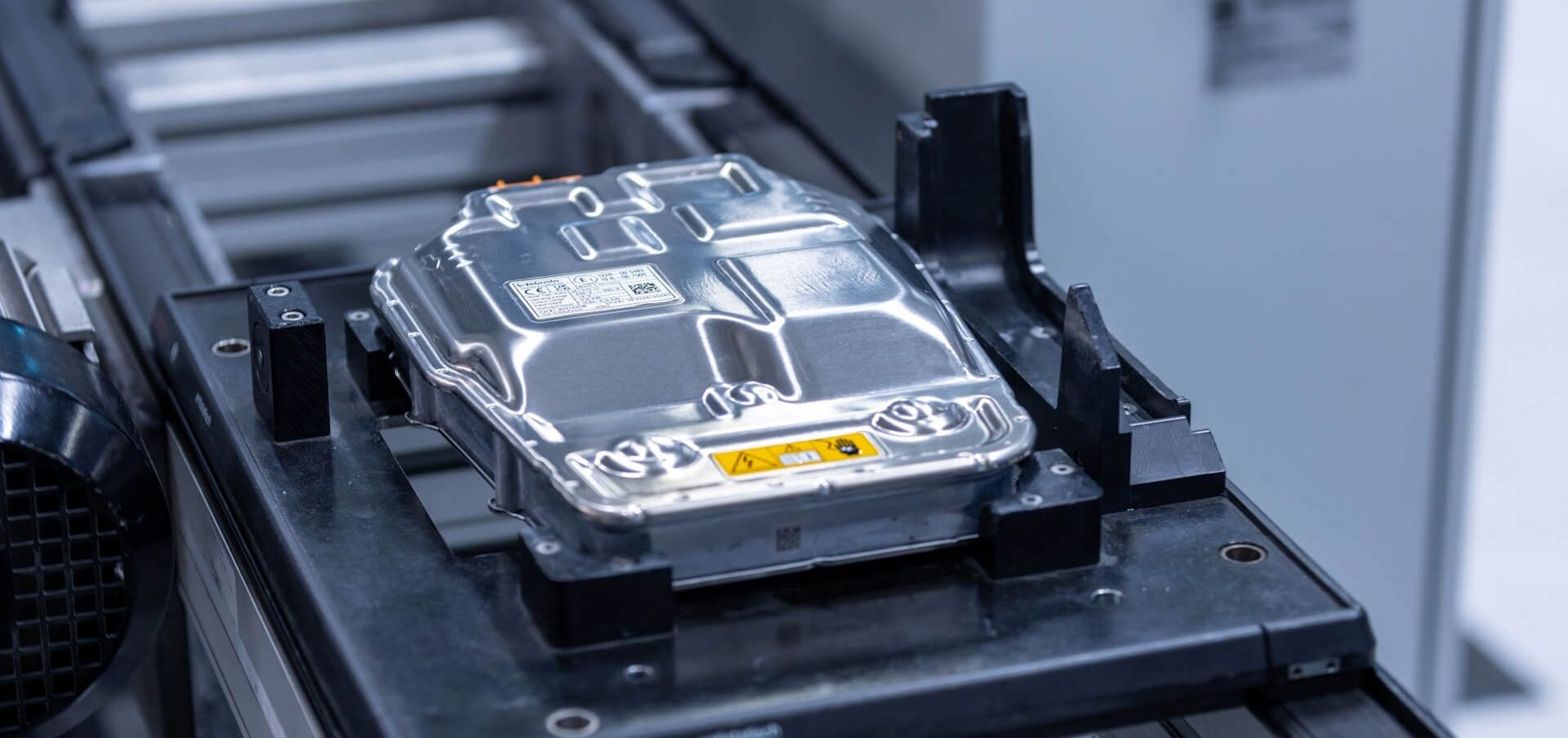

E con il suo nuovo sistema di riscaldamento ad alta tensione, il leader di mercato nella tecnologia di riscaldamento per autoveicoli ha fatto un ulteriore passo avanti. Regolabile in funzione delle diverse tensioni dell’impianto elettrico del veicolo e di potenza infinitamente variabile, contribuisce anche alla stabilizzazione dell’impianto elettrico del veicolo. Tre applicazioni laser rendono possibile questo design innovativo del prodotto e le sue eccezionali proprietà.

Laser 1: saldatura di alluminio a tenuta di gas

Jörn Schmalenberg è responsabile del Manufacturing Engineering degli apparecchi elettrici di riscaldamento nella sede di Neubrandenburg. Qui viene realizzato il 95% dei componenti di riscaldamento del portafoglio prodotti del fornitore automobilistico, sia per le auto a combustione che per quelle elettriche. Si tratta di milioni di pezzi che Webasto produce con affidabili laser ad alte prestazioni e spedisce in tutto il mondo. "Il principio di base dei sistemi di riscaldamento elettrici per auto è certamente ben noto: lo scambiatore di calore riscalda un liquido che viene distribuito attraverso i condotti di riscaldamento. Acqua di raffreddamento e alta tensione tuttavia non sono compatibili. Pertanto, è essenziale che l’alloggiamento del nostro sistema di riscaldamento sia assolutamente a tenuta stagna e che non vi sia alcuna fuoriuscita di liquido".

Webasto utilizza un alloggiamento leggero in alluminio pressofuso. Per saldare questo materiale in modo ermetico, la saldatura tradizionale a fascio di elettroni in alto vuoto sarebbe troppo lenta e costosa. L'azienda, particolarmente esperta in materia di laser, preferisce quindi utilizzare un laser a disco che lavora senza gas di protezione anche a pressione atmosferica. E nel modo più rapido ed efficiente possibile, perché: l’elemento fondamentale è un cordone di saldatura non poroso. Se un laser si attarda a bassa potenza, possono formarsi dei pori e accumularsi nel materiale di base per la fusione e questo comporta una perdita dell’alloggiamento. "Con il TruDisk da 16 kilowatt l’approccio è a martello per cui non viene dato tempo alle microbolle di gas di formarsi".

Il fattore decisivo in questo caso è che il laser generi un canale vapore il più ampio possibile. "L'elevata potenza laser assicura un canale vapore stabile. Il principio è che molto aiuta molto", afferma Schmalenberg. Per il momento Webasto è molto soddisfatta, ma sta già esaminando il valore aggiunto delle nuove ottiche multifocali per questa applicazione. Queste infatti suddividono il raggio laser in quattro singoli spot, i quali formano un quadrato e sono disposti in modo tale che i loro raggi effettivi si sovrappongano, creando un canale vapore molto grande. La potenza laser viene distribuita uniformemente su tutta l’area. Il canale vapore resta costantemente aperto, nulla collassa e non ci sono pori di processo.

Laser 2: messa a contatto del rame con un laser verde

Una volta che l'alloggiamento è saldato a tenuta di gas, Webasto mette a contatto gli elementi riscaldanti. Affinché la corrente scorra regolarmente è necessario il rame. Tuttavia, i componenti di giunzione, come il rame utilizzato, sono altamente riflettenti e questo rende la saldatura laser estremamente difficile". Come per le celle delle batterie, il sistema di riscaldamento di Webasto non reagisce bene a saldature troppo profonde che potrebbero danneggiare gli altri strati. "Occorre pertanto essere in grado di regolare con precisione la profondità di saldatura del laser. Purtroppo con il classico laser a infrarossi non siamo siamo riusciti a ottenere molto", afferma Schmalenberg.

La lunghezza d’onda verde del laser TRUMPF ha un maggiore grado di assorbimento nel rame. Con la giusta sequenza di impulsi, è possibile realizzare profondità di saldatura con estrema precisione di ripetizione, senza spruzzi e completamente senza gas di protezione. Il TruDisk Pulse 421 è in grado di ottenere questo risultato con quattro kilowatt e una durata degli impulsi dell'ordine dei millisecondi. Schmalenberg aggiunge: "Non abbiamo avuto un solo guasto con diversi milioni di componenti e tutto funziona in modo molto più fluido. Quando si tratta di saldare il rame, non facciamo altro: ci affidiamo a sistemi verdi e pulsati. L’infrarosso è passato di moda ormai".

Jörn Schmalenberg e il suo collega Knut Hoffmann lo hanno fatto insieme a TRUMPF: ora costruiscono il miglior sistema di riscaldamento per auto elettriche.

Laser 3: asportazione di strati ad alta precisione

Una volta che Webasto è soddisfatta del lavoro sul rame, il passo successivo consiste nel modellare gli elementi riscaldanti veri e propri. È qui che entra in gioco la tecnologia a strato sottile appositamente sviluppata: Webasto non applica tracce di conduttore, ma semplicemente applica la struttura direttamente su un sottile strato metallico. In questo modo, il riscaldamento è il più omogeneo possibile. "Ciò richiede la massima precisione nella strutturazione del materiale, in modo che il laser non lavori troppo in profondità e non penetri negli strati sottostanti." spiega Schmalenberg, che a questo scopo si affida ai laser a impulsi ultracorti TruMicro. "Per la strutturazione, desideriamo un’asportazione pulita e bordi precisi. Il materiale non deve essere lasciato fondere, per evitare il rischio di difetti del prodotto. I laser a impulsi ultracorti trasformano il materiale direttamente dallo stato solido a quello gassoso, rendendo possibile il design del prodotto piatto desiderato".

Se il sistema di riscaldamento è ultrapiatto, può essere installato anche molto vicino ai componenti che trasportano l’acqua di raffreddamento. "Abbiamo un tempo di reazione estremamente breve per portare il calore nell’acqua, a causa della vicinanza ai componenti. Grazie alla speciale struttura, la potenza termica può anche essere regolata quasi all’infinito – sia con 400 Volt che con 800 Volt. Nessuno prima di noi è riuscito a farlo", afferma con orgoglio Schmalenberg. Inoltre, il sistema di riscaldamento funziona come un piccolo condensatore durante i picchi di tensione e contribuisce quindi a stabilizzare l’alimentazione di bordo del veicolo elettrico.

Per un’azienda come Webasto, che produce in Germania, un Paese con salari elevati, è necessario un alto grado di automazione con molto laser. Così come un alto grado di innovazione, ad esempio attraverso nuove tecnologie laser. Questo fa di Webasto un player richiesto in tutto il mondo. "È certo che quasi nessuna delle auto elettriche prodotte in tutto il mondo lascia la linea di produzione senza i componenti elettrotecnici di prima classe di produttori europei come noi".

Webasto produce e vende da decenni vari componenti per l’industria automobilistica e lo fa in oltre 50 sedi in tutto il mondo. Il produttore è leader di mercato nei segmenti dei sistemi di riscaldamento per motori a combustione e dei sistemi innovativi per tetti, con una quota di mercato del 70% in Europa. Il tema della mobilità elettrica con sistemi di riscaldamento elettrico, batterie e soluzioni di ricarica è all’ordine del giorno dal 2012. Per sviluppare costantemente nuove idee e portarle rapidamente sul mercato, Webasto si affida alla collaborazione con Schweißtechnische Lehr – und Versuchsanstalt e Fraunhofer IGP di Rostock nell’ambito di progetti sovvenzionati dallo Stato.