Molti si ripromettono di apportare cambiamenti passo dopo passo, soprattutto quando si tratta di automazione e digitalizzazione dei processi di produzione. Tim Ungerer la vede in modo diverso. Il responsabile Gestione prodotto Tecnologia della lamiera di MERZ GmbH è un entusiasta del fare e, una volta elaborato un piano, lo porta a termine, nonostante le difficoltà del momento. "Chiunque sostenga che l'introduzione di un nuovo sistema di controllo della produzione sia facile non sta dicendo la verità", afferma. "Tutti i processi cambiano. Abbiamo dovuto riadattare completamente il nostro approccio. Ma dopo aver stretto i denti per sei mesi, la curva di successo ha registrato una crescita esponenziale di settimana in settimana. Oggi lavoriamo tre volte più lamiere al giorno rispetto al passato, e lo facciamo con metà degli operatori. Il personale può finalmente dedicarsi anche ad altri compiti".

15 tonnellate di lamiera in tre turni di lavoro

La MERZ GmbH con sede a Gaildorf, nel Baden-Württemberg, è un'azienda leader nella produzione di quadri di distribuzione mobili, tecnologia di collaudo, di connessione e di alimentazione come pure di quadri elettrici. Dal 2005 MERZ fa parte del gruppo PCE, attivo a livello mondiale e con sede in Austria. Insieme alle due società controllate Merz Schaltgeräte GmbH & Co. KG e Moser Systemelektrik GmbH, MERZ si è collocata sul mercato con un'ampia gamma di prodotti. L'elevata gamma verticale di produzione di MERZ è non da ultimo frutto della propria fabbricazione di lamiere, dove vengono tra l'altro realizzati gli alloggiamenti per i distributori di energia. Tim Ungerer è responsabile di circa 110 collaboratori, che lavorano tra le dieci e le 15 tonnellate di lamiera sottile ogni giorno con esercizio a tre turni. L'elevata varietà di pezzi con quantità da uno a 1.000 e l'alta pressione sulle scadenze sono all'ordine del giorno per lui. I suoi clienti non sono solo colleghi delle aree più diverse della sua azienda, ma anche quelli esterni, che si servono di MERZ come job shop. "Per far fronte a questo carico di lavoro, tutto deve funzionare senza problemi in produzione, e fino a qualche anno fa non era così", precisa Ungerer. "Lavoravamo solo tre tonnellate di lamiera al giorno e non eravamo affatto trasparenti". Ungerer ha le idee chiare: "Per rendere la nostra fabbricazione di lamiere pronta per il futuro, erano assolutamente necessarie misure di automazione e digitalizzazione complete".

L'automazione crea ordine

Per pianificare l'ampio progetto, Ungerer chiede il supporto di TRUMPF. "Hanno analizzato la mia produzione completa con grande competenza e mi hanno sottoposto una soluzione davvero fantastica", afferma. Questa strategia e la perseveranza di Ungerer convincono infine anche gli azionisti PCE. Nel 2017 MERZ investe dapprima in diverse macchine punzonatrici e laser di TRUMPF. "Fino a quel momento non sapevamo nemmeno cosa volesse dire automazione", afferma Ungerer. "Avevo tre conducenti di carrelli elevatori e tre o quattro dipendenti che prendevano i pezzi finiti dalle macchine laser. Non regnava il caos, ma i processi ordinati sono tutt'altra cosa". Le nuove macchine vengono installate nel capannone di produzione in modo da poter essere successivamente collegate a un nuovo magazzino STOPA completamente automatizzato con 400 posti di stoccaggio. Questo viene aggiunto dodici mesi dopo e Ungerer è entusiasta sin dal primo giorno: "Il magazzino a comparti era una pietra miliare. Ci ha reso molto più flessibili. In passato, quando un collaboratore era assente, era una vera e propria sfida organizzativa. Ora le macchine vengono rifornite di materiale completamente senza personale. La nostra produzione ha subito un'enorme accelerazione e i processi sono diventati molto più fluidi".

Il nuovo software richiede nervi saldi

Tim Ungerer vorrebbe che lo stesso avvenisse anche per tutti gli altri processi della produzione. Con l'introduzione del software di controllo della produzione Oseon di TRUMPF, egli vuole garantire anche flussi del materiale ordinati e processi efficienti e trasparenti. MERZ ha lavorato fino ad ora con un sistema ERP obsoleto. Per Ungerer il processo di produzione è in gran parte una scatola nera, come ammette lui stesso: "Non era facile stabilire dove e in quale stato fosse un ordine e dove si trovassero i semilavorati. Inoltre non eravamo in grado di dire con esattezza il tempo necessario per completare una fase operativa, ad esempio l'attrezzaggio di una macchina. Nel complesso, la situazione era estremamente insoddisfacente per me".

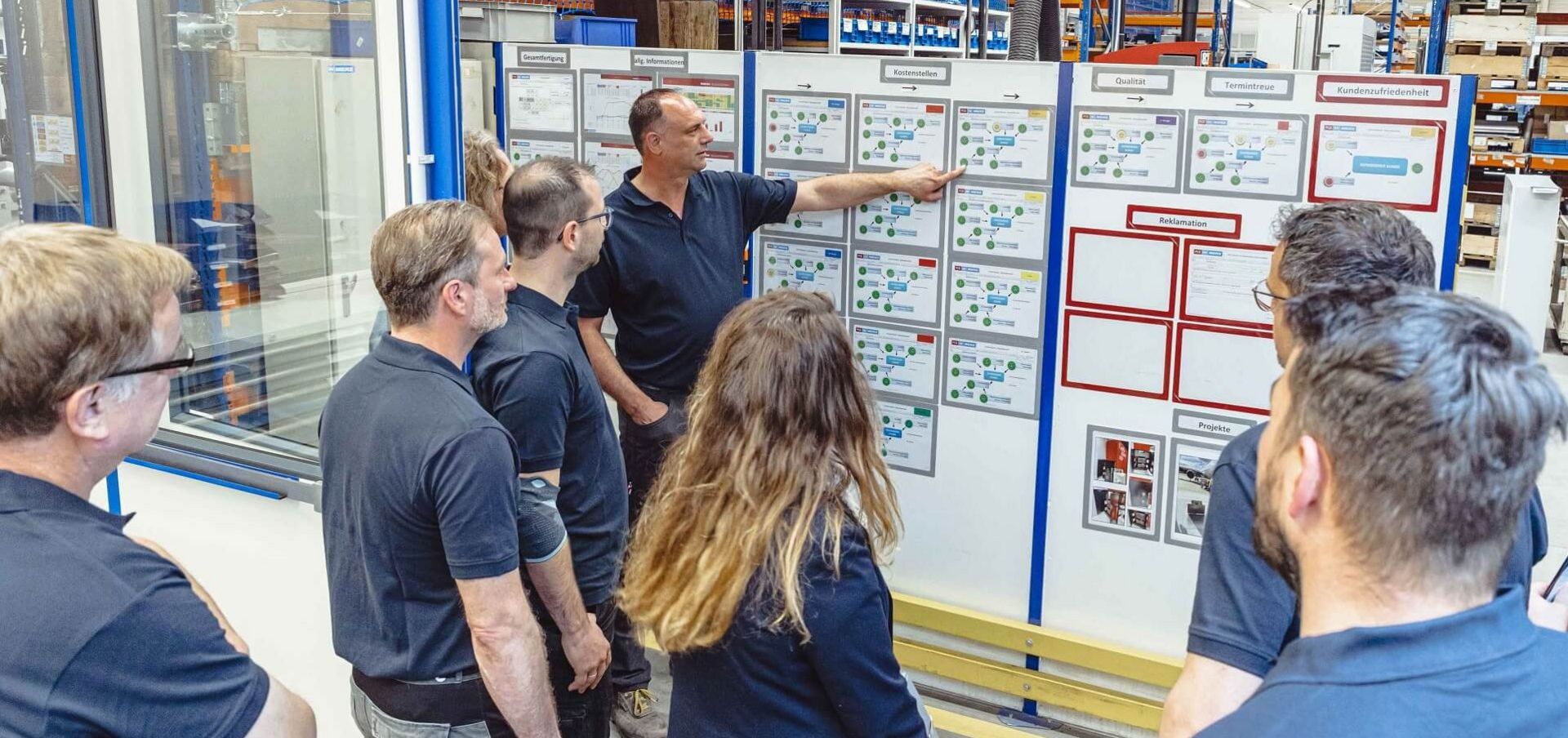

Per questo motivo Ungerer non fa le cose a metà nemmeno con Oseon. L'obiettivo è un flusso di materiale e di informazioni continuo lungo l'intera catena di produzione. Opta quindi per un pacchetto completo, dalla preparazione del lavoro e pianificazione della produzione alla programmazione automatizzata degli ordini con il software TruTops Boost fino alla notifica digitale del completamento di un ordine. Ogni postazione di lavoro è dotata di tablet PC e ogni fase operativa viene registrata tramite app dall'inizio alla fine. "L'accesso mobile a tutte le informazioni semplifica la vita quotidiana di tutti i collaboratori. E sapere in qualsiasi momento, con la semplice pressione di un tasto, dove si trova un ordine e quando sarà completato è un sogno per ogni responsabile di produzione", afferma soddisfatto Ungerer.

Finché tutto non funzionerà a dovere, a lui e al suo staff potrebbero spuntare un paio di capelli grigi, ma considerando i progressi compiuti secondo Ungerer ne è valsa la pena. I processi sono diventati più trasparenti e grazie a Oseon ha anche scoperto i colli di bottiglia nella produzione che prima la rallentavano. "Nel nostro caso, ad esempio, è stato così per la piegatura. Oseon ci ha dato la possibilità di gestire i cosiddetti pool di piegatura. Tutti gli ordini di piegatura vengono qui raggruppati e posso assegnare a ogni addetto le attività da svolgere per diverse settimane. Questa fase operativa risulta così molto più pianificabile". Ungerer è entusiasta anche della quantità di informazioni fornite da Oseon: "Ho una visione d'insieme della funzionalità della macchina e sono informato sui relativi tempi di inattività. Questo mi aiuta a ottimizzare continuamente la produzione".

Inattività? Assolutamente no!

Nel frattempo è tornata la calma nella fabbricazione di lamiere alla MERZ. "Davanti al capannone di produzione ho ancora un parcheggio riservato agli specialisti di TRUMPF, ma nel frattempo i miei collaboratori stanno affrontando abbastanza bene i nuovi processi e programmi e sono contenti che molte procedure siano diventate più semplici e gestibili", dice Ungerer sorridendo. La turbolenta introduzione di Oseon non lo ha affatto scoraggiato, anzi. "Mi rendo conto che di solito TRUMPF realizza questi progetti a piccoli passi. E il processo di cambiamento risulta così sicuramente più agevole", aggiunge Ungerer e continua strizzando l'occhio. "Ma noi siamo degli stacanovisti. Volevamo il pacchetto completi in tempi molto ristretti, e anche per TRUMPF si trattava di una esperienza nuova".