Un rouleau d'aluminium enroulé flotte à deux mètres du sol dans le hall de production. Martin Müller, opérateur machine chez le groupe fischer, utilise la grue mécanique pour diriger la bobine de feuillard de manière ciblée vers une installation de 34 mètres de long : la TruLaser 8000 Coil Edition de TRUMPF. Monsieur Müller dépose la bobine de feuillard avec précision dans la zone de chargement et commence à retirer manuellement le film de protection de l'aluminium. L'installation se charge du reste. Un faisceau laser virevolte sur la tôle et découpe rapidement et précisément les composants. Parallèlement, un bras robotisé les retire rapidement du squelette et les trie soigneusement sur plusieurs piles dans la zone de déchargement de l'installation. « Le Laser Blanking est une technique géniale », dit le serrurier qualifié en jetant le film de protection dans un conteneur à déchets.

Dans la technique du Laser Blanking, le laser découpe les composants directement depuis la bobine de feuillard (en anglais, coil), au lieu de les découper à partir d'une feuille de tôle. Cela rend la fabrication de grandes quantités de pièces particulièrement efficace. En outre, les utilisateurs économisent de la matière, car ils peuvent imbriquer plus efficacement les composants sur la bobine de feuillard.

Laser Blanking : parfait pour les grandes quantités

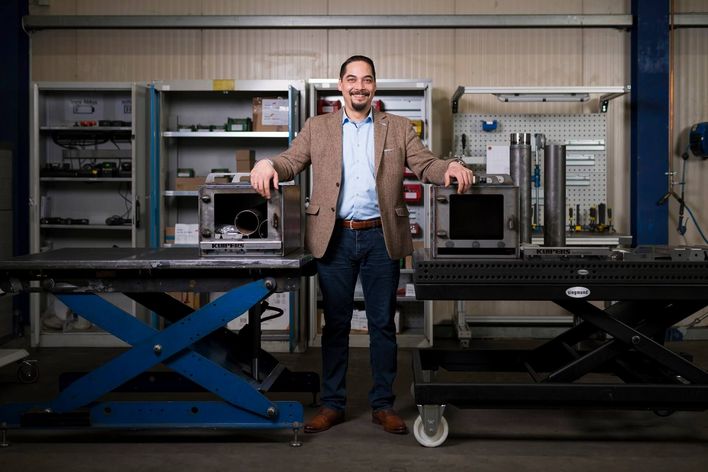

Le groupe fischer fournit des composants à d'importants secteurs d'avenir, tels que l'électromobilité ou l'industrie du semi-conducteur. À l'origine, l'entreprise familiale travaillait dans l'usinage de tubes. Aujourd'hui, elle emploie plus de 2700 collaborateurs et est considérée comme un sous-traitant de renom pour les intégrateurs du monde entier. « Nous avions besoin d'une solution qui nous permette de fabriquer pour nos clients rapidement et avec beaucoup de précision différentes géométries en grandes quantités, et ce sans devoir modifier l'installation », explique Hans-Peter Fischer, CEO et propriétaire du groupe fischer. Il s'exprime sereinement, avec un léger accent badois. Il porte rarement des costumes et ses collaborateurs le voient souvent dans les halls de production.

Le marché de l'industrie automobile est l'une des raisons pour lesquelles Fischer s'est procuré la nouvelle installation de Laser Blanking de TRUMPF. Grâce à la technique de déformation à chaud de l'aluminium, l'entreprise fabrique des composants structurels légers et à haute résistance, particulièrement adaptés aux voitures électriques. C'est notamment le cas de l'anneau de porte extérieur pour le modèle phare d'un célèbre constructeur américain de voitures électriques de luxe. La pièce de carrosserie intègre les montants A et B, bas de caisse compris, et ne pèse pourtant que neuf kilos à peine. Fischer est fier de ce composant d'avenir développé par son entreprise. C'est pourquoi il fait également du hall d'accueil moderne du groupe fischer une pièce d'exposition, selon la devise : US-Mobility made in Achern.

Plus de productivité grâce au Laser Blanking

Produire de façon rentable, c'est aussi la priorité absolue du groupe fischer. Tandis que l'équipe projet bricolait encore le processus central du nouveau procédé de bossage, les ingénieurs du groupe fischer cherchaient quant à eux des alternatives pour ne plus avoir à acheter des feuilles de tôle prédécoupées. « En 2021, nous avions appris dans un article de presse que TRUMPF développait une installation de Laser Blanking. Nous avons tout de suite su que nous en avions besoin », affirme Hans-Peter Fischer.

La même année, un bâtiment dédié à la nouvelle installation de Laser Blanking de TRUMPF a été construit sur le site de l'usine. C'est là, dans le hall 16, que réside aujourd'hui un imposant témoignage de l'art de l'ingénierie mécanique allemand, développé par TRUMPF sur le site de Neukirch : 34 mètres de long, dix mètres de large. Cellule de chargement, cellule de découpe, zone d'empilage - tout est hautement automatisé. Au bout du hall se trouvent toujours environ 20 bobines de feuillard que les opérateurs machines comme Martin Müller hissent dans la zone de chargement de l'installation à l'aide de la grue mécanique.

Investissement dans l'avenir

La construction du hall et l'installation a coûté au groupe fischer environ huit millions d'euros. Une somme qui n'est pas amortie dès la première commande. Mais il n'est pas non plus nécessaire qu'elle le soit. En fin de compte, la pérennité de l'entreprise a joué un rôle dans la décision. À Achern, fischer a désormais fait un grand pas dans cette direction. Hans-Peter Fischer sait que les constructeurs automobiles allemands prennent leurs concurrents américains au sérieux et observent avec attention ce qui se passe dans leurs usines de production ultramodernes. Pour le groupe fischer , la fabrication de montants B à l'aide du Laser Blanking pour le constructeur américain de voitures électriques est une commande de taille - sans parler des éventuelles commandes ultérieures.

4000 tonnes de CO2 en moins grâce au Laser Blanking

Le Laser Blanking permet encore plus : avec cette solution, TRUMPF aide les entreprises de production à mettre en œuvre la tendance future vers plus de durabilité dans la fabrication. Par rapport aux machines conventionnelles de découpe laser, la TruLaser 8000 Coil Edition permet aux entreprises d'économiser près de 1700 tonnes d'acier par an. Cela correspond à environ 4000 tonnes de CO₂ et 1,6 millions d'euros de coûts matière. Après la phase d'essais clients, Hans-Peter Fischer confirme : « La décision stratégique de travailler avec des bobines de feuillard d'aluminium et des outils laser a rendu notre production plus flexible et plus compétitive sur le plan économique. Avec ce concept d'installation, nous occupons une position optimale. »