Beaucoup ne jurent que par des modifications pas à pas, notamment dans l'automatisation et la numérisation des processus de fabrication. Ce n'est pas le cas de Tim Ungerer. Le directeur de la gestion de produits de technologie de tôle chez MERZ GmbH est un entrepreneur enthousiaste et, quand il conçoit un plan, il l'applique, même si ce n'est pas facile. « Celui qui dit qu'introduire une nouvelle commande de fabrication est facile ne dit pas la vérité », déclare-t-il. « Tout processus se transforme. Nous devons complètement changer notre manière de penser. Mais après avoir serré les dents pendant six mois, la courbe du succès a augmenté semaine après semaine de manière exponentielle. Aujourd'hui, nous traitons trois fois plus de tôle par jour qu'avant, et ce avec la moitié de personnel. Les employés peuvent enfin se consacrer à d'autres tâches. »

15 tonnes de tôles en trois-huit

MERZ GmbH, dont le siège est à Gaildorf dans le Bade-Wurtemberg, est un des leaders des fabricants de répartiteurs électriques mobiles, de technologies de contrôle, raccordement et alimentation ainsi que d'appareils de connexion. Depuis 2005, MERZ fait partie du groupe PCE mondial siégeant en Autriche. Avec ses deux filiales Merz Schaltgeräte GmbH & Co. KG et Moser Systemelektrik GmbH, MERZ s'est positionné sur le marché avec une vaste palette de produits. MERZ a atteint une haute implication dans la fabrication notamment grâce à son propre atelier de tôlerie dans lequel sont produits entre autres des boîtiers pour répartiteurs électriques. Tim Ungerer est responsable de près de 110 employés qui traitent au quotidien entre 10 et 15 tonnes de tôle fine en trois-huit. Une variance élevée de pièces dans le comptage de pièces de un à mille ainsi qu'une pression élevée en termes de délai représentent son quotidien. Ses clients ne sont pas seulement des collègues des différentes branches de l'entreprise, mais aussi des entreprises externes qui utilisent MERZ comme atelier. « Pour gérer ces tâches, la production doit bien tourner et ce n'était pas le cas il y a quelques années » ajoute Ungerer. « Nous ne traitions que trois tonnes de tôle et étions bien loin de la transparence. » Pour Ungerer, c'est bien clair : « Pour préparer notre atelier de tôlerie à l'avenir, des mesures drastiques concernant l'automatisation et la numérisation étaient urgentes. »

L'automatisation crée de l'ordre

Pour planifier le projet de grande envergure, Ungerer fait appel au soutien de TRUMPF. « Avec leur forte compétence, ils ont analysé toute ma production et m'ont présenté une excellente stratégie », explique-t-il. Ceci, avec la ténacité d'Ungerer, a fini par convaincre également les associés de PCE. En 2017, MERZ investit d'abord dans plusieurs combinés poinçonnage/laser automatisés de TRUMPF. « Nous n'avions jusqu'alors aucune automatisation digne de ce nom », dit Ungerer. « J'avais trois caristes et trois ou quatre employés responsables de retirer les pièces fabriquées des machines laser. Ce n'était pas forcément chaotique, mais bien loin des processus régulés. » Les nouvelles machines sont installées dans la salle de production de sorte qu'elles puissent être connectées à un nouveau magasin STOPA entièrement automatisé avec 400 places. Cela se fait douze mois plus tard et réjouit Ungerer dès le premier jour : « Le magasin à hauts rayonnages a été décisif. Il nous rend bien plus flexibles. Avant, quand un employé manquait, cela représentait un véritable défi au niveau de l'organisation. Maintenant, les machines sont complètement alimentées en matériau sans intervention humaine. Notre production s'est ainsi extrêmement accélérée et les processus sont nettement plus calmes. »

Le nouveau logiciel demande des nerfs solides

C'est ce que souhaite également Tim Ungerer pour tous les processus de sa production. Avec l'introduction du logiciel de commande de production Oseon de TRUMPF, il veut assurer des flux matières organisés et des procédés efficaces et transparents sur sa surface. MERZ travaille jusqu'à ce jour avec un système ERP daté. Le processus de production est pour Ungerer avant tout une boîte noire, comme il l'admet lui-même : « Ce n'était pas facile de constater où était un ordre et quel était son statut, et où se trouvaient les pièces semi-finies. Nous ne pouvions même pas dire précisément combien de temps pouvait durer une séquence de travail, par exemple la préparation d'une machine. En somme, la situation était pour moi très insatisfaisante. »

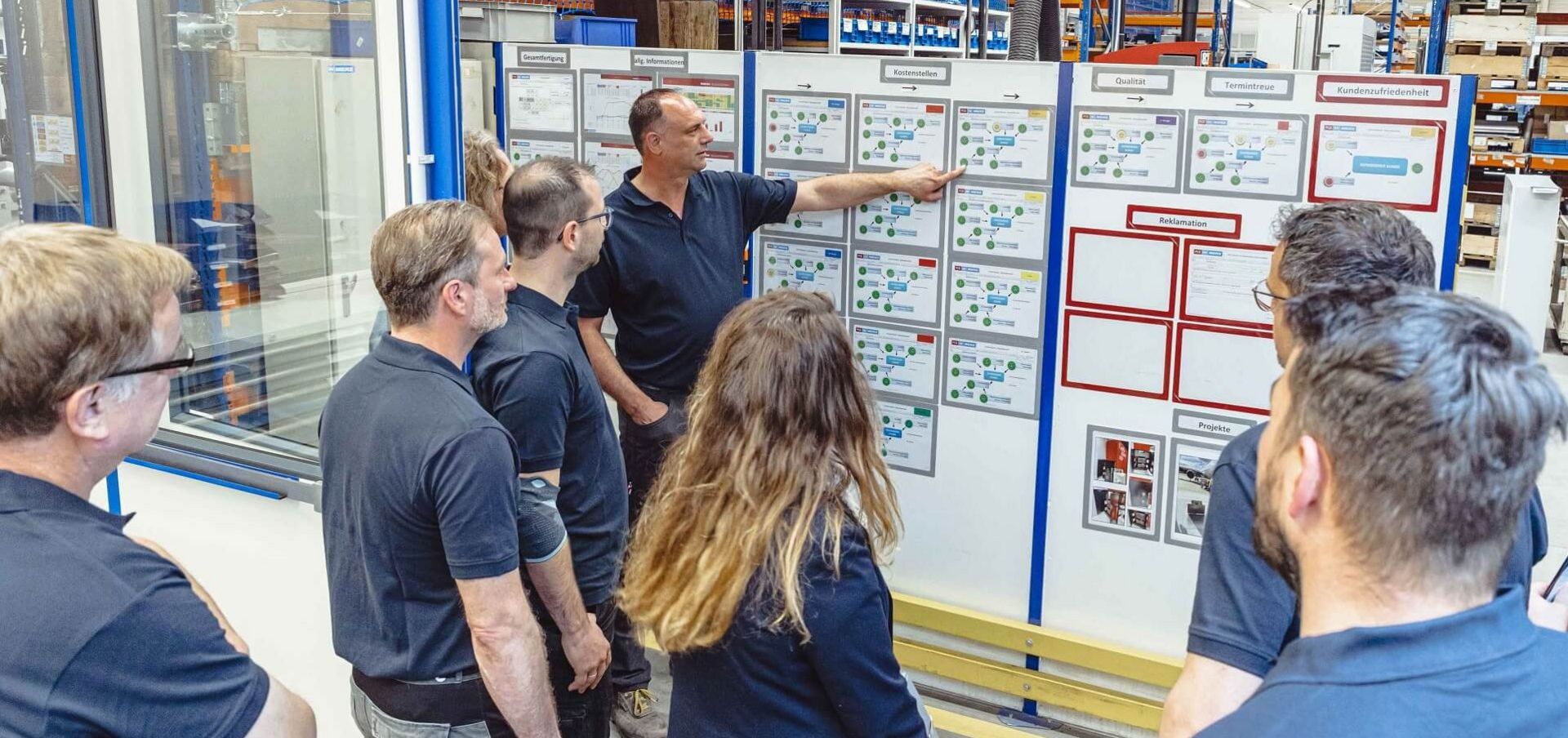

C'est pourquoi Ungerer ne fait pas les choses à moitié avec Oseon. Son objectif est un flux matières et d'informations sans faille le long de toute la chaîne de production. Il choisit alors un paquet complet – de la préparation du travail et la planification de la production jusqu'au message numérique signalant qu'un ordre est terminé, en passant par la programmation automatisée des ordres avec le logiciel TruTops Boost. Chaque poste de travail est équipé de tablettes et chaque séquence de travail est enregistrée via une application du début à la fin. « L'accès mobile à toutes les informations allège le quotidien de tous les employés. Et savoir à tout moment, sur simple pression d'un bouton, l'avancement d'un ordre et quand est-ce qu'il est terminé est un rêve pour tout directeur de production » se réjouit Ungerer.

Jusqu'à ce que tout fonctionne de manière impeccable, lui et ses employés ont certes vu pousser quelques cheveux blancs, mais rétrospectivement, Ungerer estime que cela en valait la peine. Les processus sont plus transparents et, grâce à Oseon, il a également découvert des goulots d'étranglement dans sa production, ce qui freinait celle-ci jusqu'à présent. « Chez nous, c'était par exemple le cas pour le pliage. Avec Oseon, nous avons la possibilité de gérer ce qu'on appelle des pools de pliage. Tous les ordres de pliage y sont rassemblés et je peux attribuer des réserves de travail à chaque plieur sur plusieurs semaines. Cela rend cette séquence de travail plus facile à planifier. » Ungerer se réjouit aussi de la quantité d'informations délivrée par Oseon : « J'ai à tout moment un aperçu sur la disponibilité des machine et je suis informé des états vacants des machines. Cela m'aide à optimiser ma production en continu. »

État vacant ? Message d'erreur !

Aujourd'hui, un peu de calme est revenu dans l'atelier de tôlerie chez MERZ. « Certes, j'ai toujours une place de parking réservée pour les spécialistes TRUMPF devant ma salle de production, mais désormais, mes employés s'en sortent très bien avec les nouveaux processus et programmes et sont heureux de constater que beaucoup de choses sont devenues plus simples et que tout est plus clair », raconte Ungerer en souriant. L'introduction mouvementée d'Oseon ne l'a en aucun cas effrayé, au contraire. « Je sais que TRUMPF met en place de tels projets généralement pas à pas. Un tel changement se fait alors certainement plus tranquillement », admet Ungerer, qui poursuit avec un clin d'œil : « Mais nous sommes justement de fervents utilisateurs. Nous voulions le paquet complet en très peu de temps, et c'était aussi une nouvelle expérience pour TRUMPF. »