Le cœur de la technologie médicale bat dans le sud du Bade-Wurtemberg. Près de 40 kilomètres au nord-ouest du lac de Constance se trouve la ville paisible de Tuttlingen. Chef-lieu souabe de 35 000 habitants et également centre du monde de la technologie médicale. Près de 600 entreprises y fabriquent des produits chirurgicaux et de technologie médicale. Aesculap, la plus ancienne entreprise de technologie médicale locale qui, depuis de nombreuses années, fait partie de l'entreprise de technologie médicale B. Braun, a son siège directement à côté de la gare.

Il ne s'agit toutefois pas de toute la vérité. Le production d'Aesculap est en effet répartie sur 15 sites en tout à travers le monde entier. Tous livrent les produits pour l'ensemble du groupe mais chacun a sa propre activité de spécialité. Alors que les trois usines de Tuttlingen produisent des instruments chirurgicaux, des implants conventionnels et imprimés en 3D ainsi que des conteneurs stériles et des systèmes de moteurs, l'usine chinoise de Suzhou produit, par exemple, des pincettes ainsi que des pinces orthopédiques exclusivement pour l'ensemble du groupe Aesculap.

Tuttlingen sert d'usine « principale », d'après Marc Laufer, Vice President Engineering chez Aesculap à Tuttlingen : « Nous sommes souvent le chef de ligne en matière de technologie et continuons de développer les processus avant de les déployer à l'international. » C'est également le cas pour les nouveaux procédés de fabrication : si un nouveau procédé est mis en place, des premiers tests, qualifications et validations sont menés sur le site principal, puis les installations avec les standards et les paramètres correspondants sont mises à disposition pour les autres usines.

ÉCHANGE IMPULSIONS COURTES CONTRE ULTRACOURTES

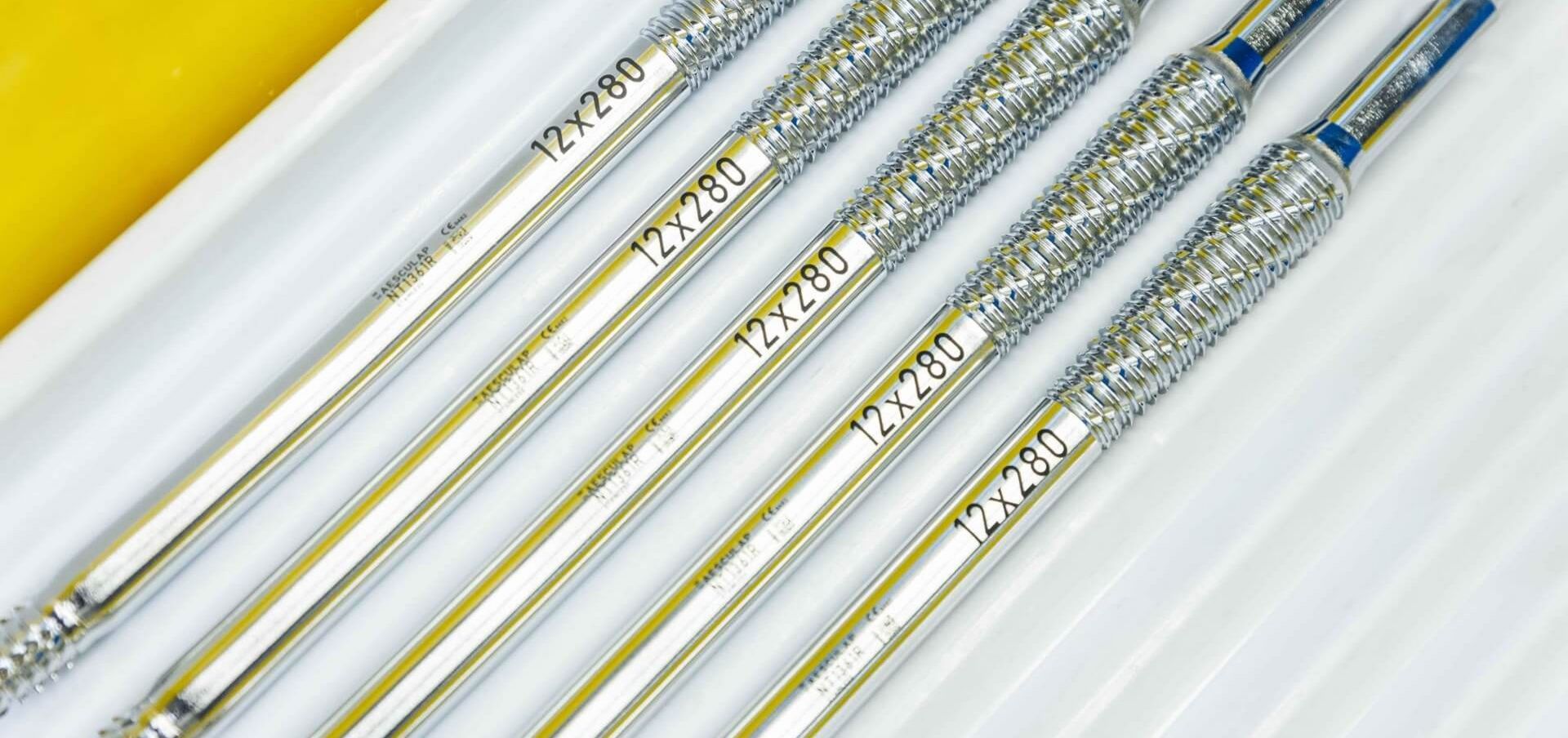

C'est aussi actuel pour l'introduction des nouveaux lasers à impulsions ultracourtes TruMicro Mark. Ceux-ci doivent remplacer petit à petit tous les lasers à impulsions courtes utilisés jusqu'à présent dans les productions d'Aesculap. Avec leurs impulsions ultracourtes, ils offrent au fabricant de technologie médicale des avantages décisifs quant au marquage ainsi qu'au nettoyage nécessaire ensuite : la structuration microscopique permet à Aesculap d'apposer des marquages plus robustes et durables.

Car, contrairement à la gravure, il n'y a pas de formation de couche d'oxydation s'estompant lentement au cours des cycles de lavage et stérilisation. De plus, il y a moins de résidus de combustion lors du processus de fabrication. Cela permet de supprimer tout nettoyage manuel ultérieur. Selon Felix Schmidt, Head of Systems & Security, Production Digitalization d'Aesculap à Tuttlingen :« nous travaillons avec encore plus d'efficacité grâce aux lasers à impulsions ultracourtes. Ils offrent en plus une puissance laser et une qualité constantes. »

Un technologie prometteuse et, en même temps, l'échange de tous les lasers utilisés jusqu'à présent contre de nouvelles installations constituent un projet gigantesque. M. Laufer et M. Schmidt l'ont mis en place ensemble avec leurs équipes et les utilisateurs. Depuis six mois, ils contrôlent les processus sur une installation de test avec un TruMicro Mark 2030 de TRUMPF dans des conditions de production et des standards conceptualisés. M. Laufer explique : « Le plus grand défi a été de gérer différentes exigences à la fois. Nous disposons d'une énorme diversité de produits mais avec des nombres de pièces qui varient fortement. Cette diversité doit fonctionner plus tard sans encombre sur les installations, quelle que soit l'usine dans le monde où elles se trouvent. »

En plus des nombreux tests, le processus de développement comprend aussi des visites dans le centre d'application laser de TRUMPF à Ditzingen : « Nous avons pu effectuer avec les Experts de TRUMPF des essais sur divers modèles et matériaux » selon M. Schmidt. « Nous avons maintenant acquis un très bon savoir-faire et testons de nouveaux matériaux de manière autonome sur notre site. Mais lorsque nous rencontrons un obstacle ou avons une utilisation spéciale, nous recevons toujours une assistance compétente dans le centre d'application laser. Cela nous aide particulièrement dans l'introduction d'une nouvelle technologie. » M. Laufer ajoute : « Les deux parties profitent de ce partenariat. Introduire de nouvelles installations ne se fait pas sans difficulté. Avec notre retour et le travail commun sur des solutions, TRUMPF continue de se développer, tout comme nous. »

AIDE RAPIDE SUR PLACE

On reçoit des spécialistes du laser à Ditzingen non seulement une technologie fiable mais aussi un service de confiance : Felix Schmidt est convaincu de cela. « Une assistance de qualité et une grande disponibilité caractérisent TRUMPF. Peu importe où nous nous trouvons dans le monde, nous recevons toujours une aide rapide en cas de dysfonctionnement. Nos interlocuteurs connaissent les particularités de notre marché et les prennent en compte. »

C'est précisément important pour son collègue Charlie Zhu. M. Zhu est responsable des utilisations laser dans l'usine « China Instrument Plant » à Suzhou. Une TruMark Station 7000 avec une TruMicro Mark 2030 ainsi que deux TruMark Station 5000 avec un TruMark 3000 y sont utilisés : « Nous nous occupons ici du marquage de plus d'un million d'instruments chirurgicaux par an, mais en partie dans des tailles de série petites et changeantes de dix à 200 pièces. Cela signifie que nous nécessitons d'installations fiables qui nous permettent un changement rapide. »

Sans compter les machines sur lesquelles il peut compter, M. Zhu a besoin avant tout d'une chose : « Une service fiable ! Nous sommes un site de petite taille. Si une de nos installations tombe en panne, nous perdons un quart de notre capacité de production. » Il est d'autant plus ravi que ses collègues de Tuttlingen aient opté pour la technologie de TRUMPF depuis des années, et à nouveau avec les lasers à impulsions ultracourtes. « Le service de TRUMPF ici à Suzhou est tout simplement imbattable. En cas de problèmes, nous recevons une aide rapide par téléphone ou en ligne, de sorte que nous n'avons plus besoin de technicien de service. Nous recevons les pièces détachées en trois heures par taxi. Nous pouvons alors résoudre les problèmes en une journée. »

Même un projet gigantesque comme la mise en place d'une technologie laser dans toutes les usines dans le monde est simple à gérer avec un partenaire comme TRUMPF. Felix Schmidt sait pourquoi : « TRUMPF a une philosophie d'entreprise similaire à la nôtre : la qualité est au cœur de toutes nos actions. Ainsi que la capacité de répondre aux demandes des clients. Nous communiquons sur un pied d'égalité, échangeons également des critiques et agissons accordement. C'est ce qui garantit le succès de ce partenariat. »