Los niños se quedan boquiabiertos cuando pasa un tractor. ¡Y qué suerte tienen los que pueden dar una vuelta o, al menos, sentarse en el asiento del conductor! A muchos adultos también les fascinan las grandes máquinas agrícolas. Los tractores de la marca Fendt son populares en muchos países de todo el mundo. Florian Hammel es responsable del desarrollo estratégico de fábricas y tecnología en la fábrica de Fendt en Asbach-Bäumenheim, Baviera. Está orgulloso de trabajar para esta marca y le alegra «que todas las piezas pintadas de verde que se ven en un tractor Fendt procedan de nuestra fábrica de aquí».

Hammel y el equipo de mecanizado de chapa fabrican, entre otras cosas, la chapa para la superficie exterior de la cabina y el capó de los grandes tractores. Antes, una máquina láser de corte plano con un cambiador de placas convencional cortaba los contornos de las planchas de chapa. Sin embargo, Florian Hammel y su equipo se dieron cuenta de que era demasiado lento: la demanda de los clientes aumentaba considerablemente, pero la capacidad de almacenamiento de la superficie de producción no. "Estaba claro que no íbamos a ampliar las instalaciones de la fábrica. Y por tanto, era evidente que teníamos que encontrar una solución con más producción en el mismo espacio", explica.

Más rápido con la carga de rollos

Oliver Müllerschön es experto del llamado Laser Blanking en TRUMPF. En este proceso, la instalación desenrolla la cinta de chapa directamente del rollo, es decir, de un rollo de chapa, y la alimenta a la máquina de corte por láser. «Eso es lo que necesitan los clientes cuando el corte por láser no les resulta suficientemente productivo. Exactamente el requisito que también tenía Fendt. Enseguida pudimos convencer a nuestros compañeros de Fendt de las ventajas de nuestra nueva instalación Laser Blanking TruLaser 8000 Coil Edition.»

Pero antes de que el lugar de emplazamiento de Fendt en Asbach-Bäumenheim aceptara la oferta, Florian Hammel se sentó con su equipo y lo calculó todo al detalle. El primer parámetro: el tiempo para la rotación de bandejas. La plancha de chapa procesada se retira de la máquina de corte por láser y se inserta una nueva. «Por supuesto, este tiempo se elimina si simplemente desenrollamos un rollo largo». ¿Y cuánto se ahorra? «Unas 600 horas de trabajo al año. Así podemos utilizarlas de forma más productiva», afirma Hammel. «En conjunto, el tiempo de producción total del sistema láser aumenta en torno a un 14 %».

Más componentes por metro de chapa gracias al Laser Blanking

Eso ya es impresionante, pero Müllerschön señaló otro aspecto: «Una plancha de chapa se acaba a los tres o cuatro metros. Por tanto, el espacio para componentes más grandes es limitado y los restos acaban en la papelera». La situación es diferente cuando se corta directamente del rollo: «La chapa es prácticamente infinita. Es posible realizar el nesting de las piezas mucho mejor. En otras palabras, se obtienen más componentes por metro de chapa comprado.» Hammel también quería saber exactamente cuál era la diferencia en este caso y calculó la diferencia entre la producción de plancha y rollo con sus contornos reales: «¡Alrededor de un 20 % menos de material para el mismo resultado! Además, el precio de compra de los rollos también es más bajo que el de los productos preplanchados», afirma el planificador de Fendt.

Cambiar el viaje en grúa por el movimiento de almacén

Pero incluso el rollo más largo llega a su fin. Y se necesita uno nuevo. Igual que ocurre con las bandejas de chapa. Solo que esto ocurre más veces al día con los paquetes. También en este caso, Hammel pensó en lo que supondría la nueva TruLaser 8000 Coil Edition para sus procesos de trabajo: «Transportamos las pilas de chapas desde el camión al almacén, a la producción si es necesario, a la máquina y así sucesivamente. Eso supone un total de cinco movimientos de almacén por provisión.» ¿Y con el rollo? «Un viaje en grúa. Así que cambiamos un viaje en grúa desde el camión a la instalación Laser Blanking por cinco viajes con la carretilla elevadora. Esto ahorra unos 2400 viajes de almacenaje al año.» Sus cálculos fueron convincentes: el lugar de emplazamiento de Fendt en Asbach-Bäumenheim se decidió por la instalación Laser Blanking.

Conversión a rollo; amortizada en poco tiempo

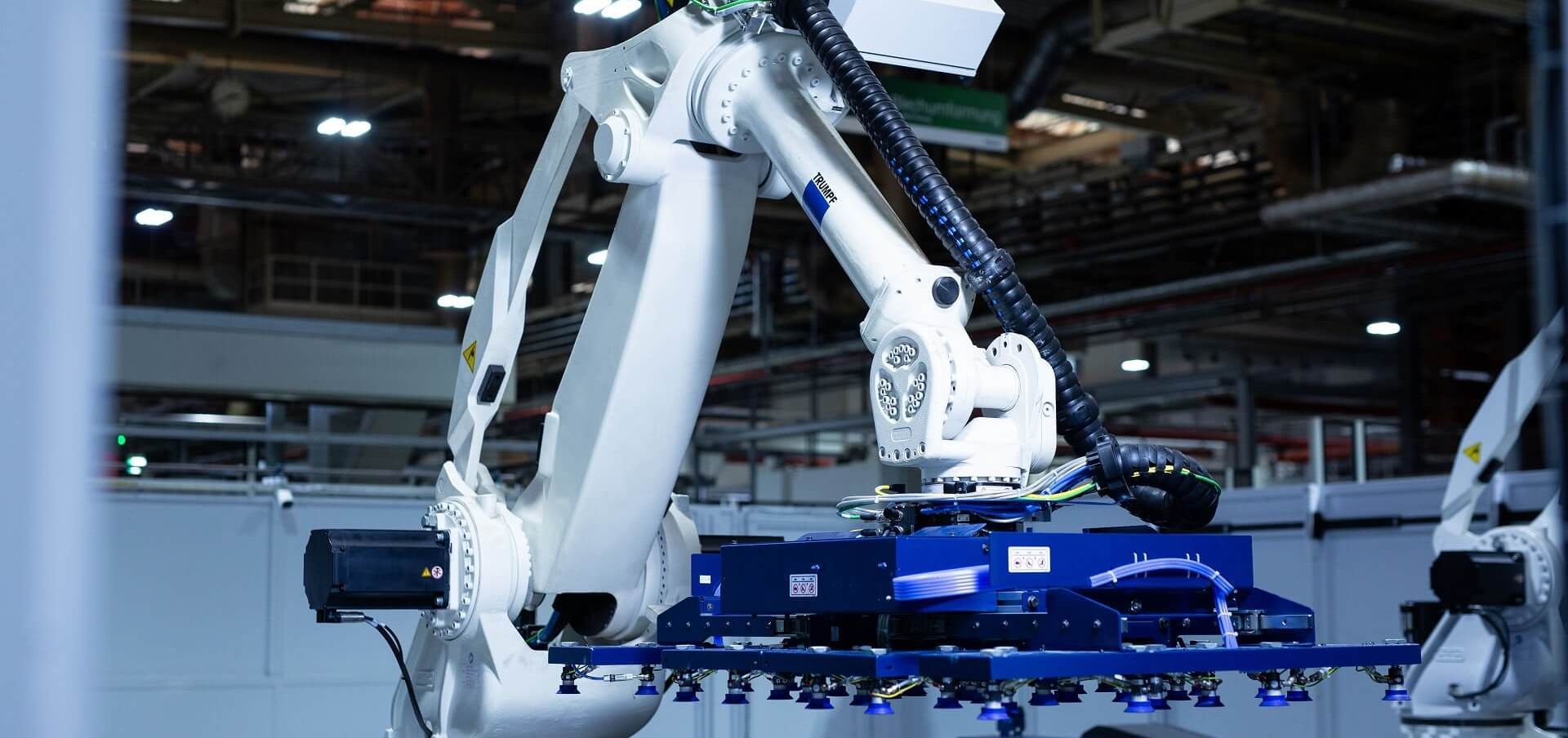

Ha llegado el momento: el primer camión con rollos en la superficie de carga entra por primera vez en la fábrica de Fendt. El puente grúa descarga la TruLaser 8000 Coil Edition. La chapa se desenrolla y se introduce en la cámara de corte. Allí, el cabezal de corte por láser se desliza sobre la chapa y aplica los contornos. Tras la cámara de corte, dos robots de descarga toman los componentes de la cinta y los depositan con cuidado. Los pocos restos que quedan son transportados de forma automática hacia el contenedor en el exterior. La producción de piezas avanza sin interrupciones. Florian Hammel está satisfecho: «Gracias al nesting aprovechamos la chapa de forma eficiente. Y conseguimos más producción con menos esfuerzo. Todo esto significa que la instalación Laser Blanking se amortiza muy rápidamente.» Dice sonriente. «Lo que no le voy a revelar es con qué rapidez. Pero lo hemos calculado y es realmente rápido.»