每當曳引機駛過的時候,孩子們就會目不轉睛。因為對於孩子們來說,能夠乘坐曳引機或者哪怕只是在駕駛座坐一下,那都是無比幸運的!其實對於許多成年人來說,巨大的農機也經常令他們興奮不已。Fendt 牌的曳引機已暢銷全球。 在位於德國巴伐利亞邦 Asbach-Bäumenheim 的 Fendt 工廠,Florian Hammel 負責工廠和製程的戰略開發。能夠為Fendt工作,他頗感自豪並樂在其中,他說:「實不相瞞,在一台Fendt曳引機上,只要是能看到的綠色塗裝零件,那必然是出自我們工廠之手。」

Hammel 與其鈑金生產團隊主要負責為大型曳引機駕駛室和引擎蓋的蒙皮生產板材。該工廠此前使用二維雷射切割機和普通工作臺交換機從金屬板料上切出輪廓。但有些時候對於 Florian Hammel 及其團隊來說,這種加工方式的速度太慢了:客戶的需求顯著增加,但生產區的倉儲容量卻沒有相應地擴大。「可以確定的是,我們不會擴建工廠。所這這就意味著:我們必須在廠區面積不變的情況下找到一種能夠擴大產能的解決方案」,他如此說道。

卷材上料加速雷射切割

Oliver Müllerschön 是 TRUMPF 的雷射落料專家。在雷射落料的過程中,設備直接將卷材展開為金屬板帶,並將其輸送至雷射切割機。「如果雷射切割的生產效率不夠高,客戶就需要採用這種加工方式。這正是 Fendt 公司的要求。我們的新型雷射落料系統 TruLaser 8000 Coil Edition 很快就讓 Fendt 公司的同仁們興奮不已。」

不過 Fendt 公司的 Asbach-Bäumenheim 工廠在接受我們的報價之前,Florian Hammel 與其團隊還是從頭到尾仔細核算了一番。第一個參數:工作臺的更換時間。加工完成的板料會從雷射切割機運出,然後就會有一塊新的金屬板料進入。「但如果我們只需要簡單地展開長卷材,那自然就可以省掉這筆時間。」那麼具體可節省多少時間?「每年大約可節省 600 個工時。而我們可以更加高效的利用這筆省下來的工時」,Hammel 說道。總體來說,雷射系統的總生產時間增加了 14%。」

得益於雷射落料,每米板材可產出更多部件

這種結果堪稱成績斐然,同時 Müllerschön 還指出:「單塊金屬板料的長度最多也就三到四米。如果部件較大,單塊金屬板料上的空間就捉襟見肘了,而且所產生的下腳料最終也毫無用處。」但如果直接從卷材開始切割,情況就大不相同:「待切割板材的長度在一定程度上來說是沒有盡頭的。這樣一來就能顯著改善零件的排樣。換言之:您採購的每米板材可產出更多部件。」Hammel也想獲得這方面的準確資料,所以以其真實的加工輪廓為基礎來算出了板料生產和卷材生產之間的差異:「卷材生產大約可節省20%的原材料,但卻能取得同樣的加工成果!除此之外,卷材的採購價格也比板料的低」,這位 Fendt 公司的規劃人員如此說道。

卷材用天車搬運,無需再往返倉庫

再長的卷材也會加工到頭。所以總有要用到新卷材的時候。這就和使用棧板裝板材是一回事。只是如果使用金屬板垛的話,每天都會更頻繁地遇到板料加工到頭的情況。Hammel 為此也思考了新型 TruLaser 8000 Coil Edition對他的工作流程意味著什麼:「之前我們要將金屬板垛從貨車轉運至倉庫,必要時還會將其直接投入生產、搬運至機床旁邊或轉運到其他地方。每準備一次板料就需要到倉庫搬運五趟。」那如果是卷材呢?「用天車搬運一趟即可。也就是說,我們現在使用天車從貨車將卷材裝入雷射落料系統只需搬運一趟,而使用堆高機搬運則需要五趟。這樣一來每年就可減少約 2,400 趟入庫搬運。」這一計算結果十分具有說服力:Fendt 公司的 Asbach-Bäumenheim 工廠最終選擇了雷射落料系統。

轉變為卷材加工可迅速收回成本

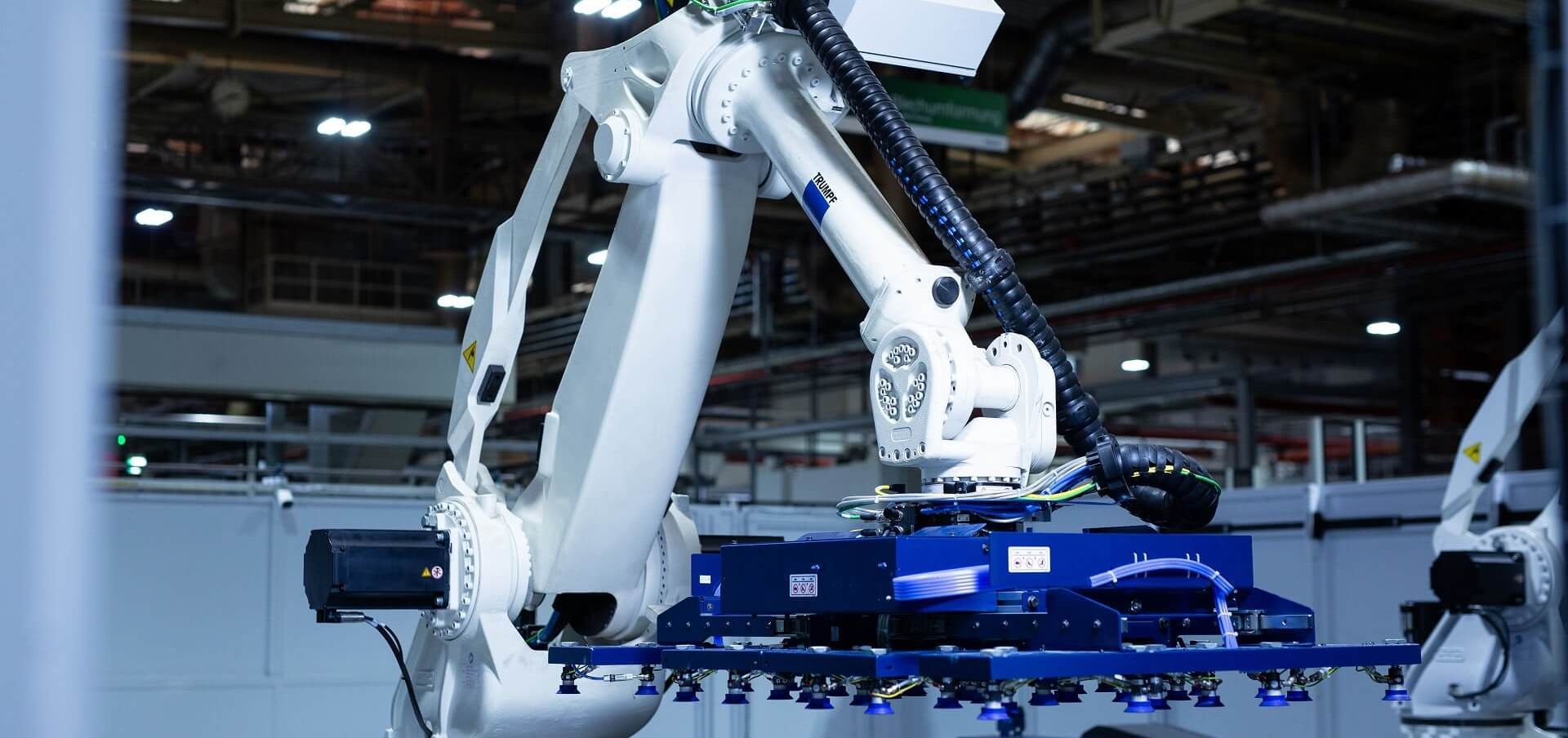

這一天終於到來:首輛載有卷材的貨車首次駛入了 Fendt 工廠。天車會為 TruLaser 8000 Coil Edition 裝料。卷材會被展開,然後再被導入切割艙。艙內的雷射切割頭在金屬板上嗖嗖作響,將輪廓切割了出來。在切割艙後方,兩個下料機器人會從傳送帶提取部件然後再將其小心放下。少量下腳料會被自動向外運出到容器之中。零件生產會持續不斷地進行。Florian Hammel 滿意地說:「透過排樣我們得以高效利用板材。我們只需花費更少的工作就能獲得更多的產量。這樣一來,雷射落料系統的投資成本很快就能收回」,他開心地笑道。「我當然不會透露加工速度有多快。但據我們的計算結果來看,加工速度確實非常快。」