眾多案例,值得一觀

位於迪欽根的TRUMPF雷射應用中心面積超過4,000平方公尺,是全球最大的雷射應用中心之一。我們的應用工程師和行業專家可根據您的具體部件為您提供應用開發與優化支援——藉助我們包含多種雷射加工系統的豐富產品組合。

如今,電動車的製造幾乎只採用電解質型鋰離子電池。固態電池或其他化學組件等替代組件迄今尚未達到所需的工業成熟度。

鋰離子電池的生產是一個非常複雜和敏感的過程,牽涉的材料和能源成本非常高。因此,必須在大批量且廢品最少的情況下高效開展製造過程。電池行業的首要目標是實現高重力能量密度 (Wh/kg),從而實現高里程(續航里程),這直接反映在電動車的續航里程上。此外,還需要開發並製造出滿足汽車工業對安全性、效能與使用壽命等方面高要求的電池。 雷射作為一種工具,在加工可靠性、精度與效能方面具有突出的優勢。

在電動車中可使用三種類型或規格的鋰離子電池。所有類型的功能原理基本相同。主要區別在於設計、要求與用料。

您想知道我們如何在電動車發展之路上為您的生產提供最佳支援嗎?作為OEM、TIER、電池製造商和整合商的工藝供應商,我們擁有豐富的專業知識,您可從中獲益。此外,我們是眾多公共和私人研究計畫的合作夥伴,我們與之共同開發電池生產的新型工藝解決方案。

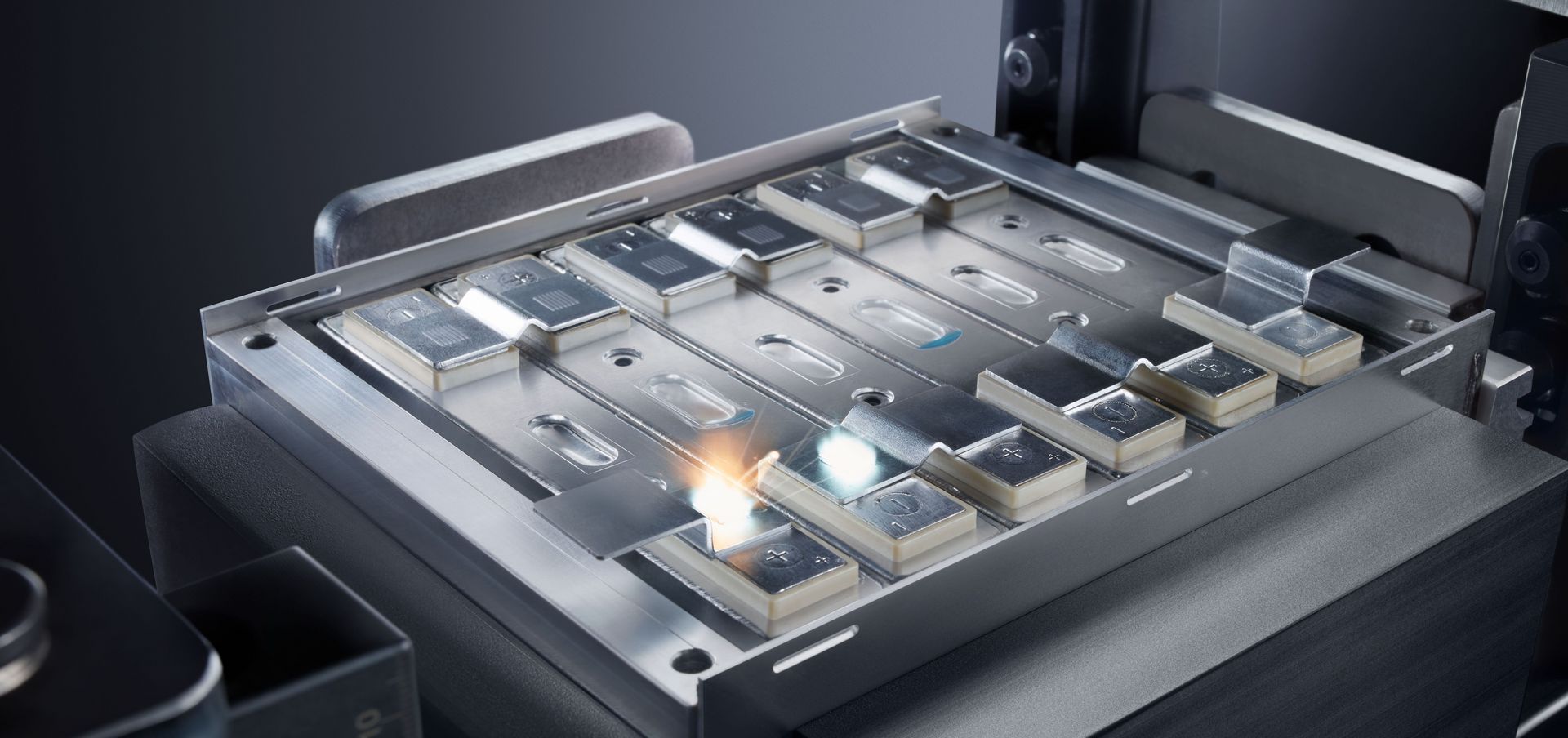

無論是用於焊接銅材料的綠色波長雷射器、用於無飛濺和無孔焊接鋁和銅的射束成形雷射器(BrightLine Weld),還是用於品質保證和過程監控的特殊感應系統——TRUMPF可為電池生產提供無數創新的製造解決方案。您將受益於我們包含廣泛的束源、加工頭、感應系統和應用技術選項的工藝方案。

TRUMPF的BrighLine Weld技術是利用高功率紅外雷射器對匯流排、軟接頭、殼蓋或模組外殼進行無飛濺雷射焊接的關鍵。此外,我們的綠色波長TruDisk雷射器非常適合銅等高反射材料——平均功率高達2kW cw或脈衝功率高達400 W。由此可實現明確和恒定的焊入深度,確保可重複的過程。此外,透過熱傳導焊接,您還可以從輸入工件的最低熱量中獲益。我們的感應系統(VisionLine OCT 和焊接深度監控)是專門針對自動化和高效生產而開發的。因此,您可以始終依靠完整的記錄和可追溯性。

由於每個雷射器具有多個輸出端,我們的TruDisk Laser Design可以在分時和冗余模式下充分利用雷射器。此外,藉由我們的雷射功率調節,您還可以獲益於始終如一的工件雷射功率。

我們將自己視為您的應用顧問和開闢全新製造可能性的推動者。我們深厚的行業知識和身為雷射先驅的數十年經驗將使您受益匪淺。

獲益於專家建議和我們遍佈全球的服務網路。無論您需要的是服務還是應用開發——我們都能在本地為您提供支援。譬如,在狀態監測中,TRUMPF的服務專家與演算法會監控您的雷射器以便進行預測性維護,特別是對於敏感的大型生產線。

位於迪欽根的TRUMPF雷射應用中心面積超過4,000平方公尺,是全球最大的雷射應用中心之一。我們的應用工程師和行業專家可根據您的具體部件為您提供應用開發與優化支援——藉助我們包含多種雷射加工系統的豐富產品組合。