CHU支架設計針對銑削製造打造,要求從Al7075實心材料體中進行減材。這種傳統的製造方法造成大約90 %的材料剝蝕,而且明顯局限組件設計。

增材製造攝像機頭單元 (CHU) 支架

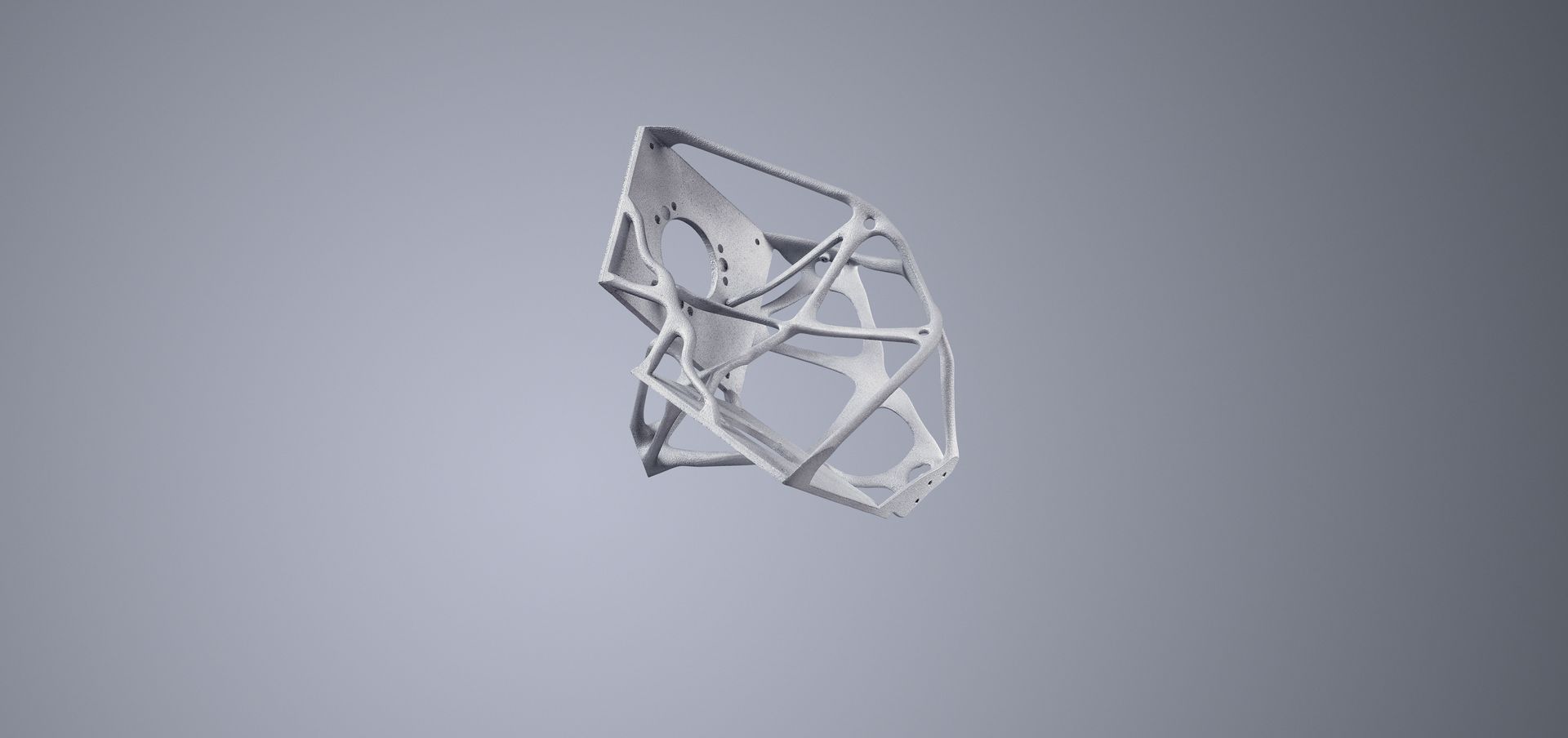

攝像機頭支架I AlSi10Mg I TruPrint 3000

衛星星體跟蹤器 由兩個光學攝像機(「星體攝像機」)組合構成,兩者以大約15度的角度相互對準。攝像機單元(Camera Head Unit = CHU)透過所謂的CHU支架抵禦熱量與機械影響,支架通常由鋁合金體銑削而成。與其相比,增材製造擁有眾多優勢,尤其是在設計自由和特性方面。星體跟蹤器屬於Flying Laptop衛星部件,其在2014年由斯圖加特大學的航空系統研究所研製並發射至太空,以便可靠計算宇宙中衛星的位置與朝向。

重量減輕約30 %,因為部件已經過拓撲優化。透過雷射選區熔化可製造更加複雜的部件結構。

儘管重量更輕且鋁合金剛性更低,但列印出的部件仍具備提高約43%的剛性。

若使用TruPrint系統製造支架,則總體積將減少約四分之一。

由於設計符合應力,因此與傳統製造相比,透過雷射選區熔化製成的支架應力峰值降低了48%。

使用我們的軟體解決方案,可信賴穩定的高產品品質與文檔記錄。

相比機械製造,增材製造的支架生產成本降低高達70 %。同時,由於重量更輕,發射火箭時可節省可觀的成本。

通常如何製造攝像機頭單元 (CHU) 支架?

傳統製造的星體跟蹤器

傳統製造的CHU支架

如何透過雷射選區熔化形成CHU支架?

在航太與航空工業研發中,通常需要更具性價比、更加複雜與性能強悍的元件。尤其在此背景下,增材製造CHU支架自帶諸多優勢。由此可在設計複雜性方面享受極大的形狀自由度。這尤其有利於規則幾何體(如仿生結構)存在偏差的情況。 CHU支架的設計已重新徹底根據增材製造打造,並經過拓撲優化。針對攝像機頭單元支架,使用TruPrint 3000設備已可在基板 上同時列印三個部件。使用TruPrint 3000製造部件大約需要6小時。若是在TruPrint 5000上列印,則製造時間可縮短至大約2.5小時。更多關於部件的資料和事實 可參見此頁結尾。此外,在製造板上還有用以品質保證的隨附樣件。 不再需要靜態和模態分析方面的電子化學拋光和熱處理,因為材料改變已同時優化製造層面的機械材料特性。

預約諮詢!

您也有一款希望增材製造的部件?您想要知道增材製造蘊藏多大節能潛力或能實現哪些優勢?立即聯繫我們,同我們的專家預約個性化諮詢。

部件資料 & 事實

- 部件尺寸: 112 mm x 160 mm x 128 mm

- 製造時間(每個部件/基板):大約6小時 (TruPrint 3000)、2.5小時 (TruPrint 5000)

- 總製造時間(所有部件/基板):18小時 (TruPrint 3000)、7.5小時 (TruPrint 5000)

- 層厚: 60 µm

- 層數: 2,155

- 構建速度: 9,626 cm³/hr

- 重量: 150,746 g

- 體積: 57,757 cm³

- 客戶: 斯圖加特大學航空系統研究所和德國航空航太中心工程方法和結構技術研究所