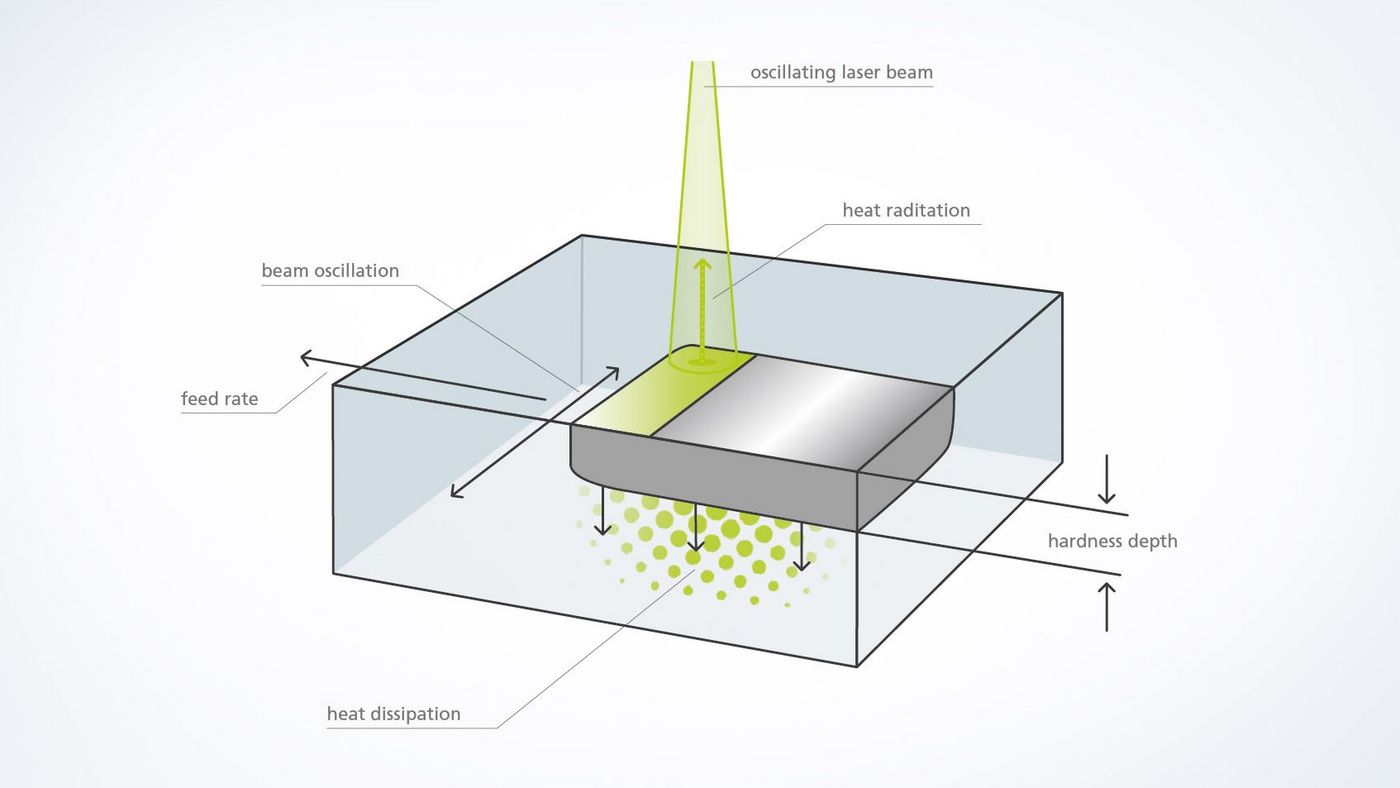

- 在雷射淬火中,由鋼或鑄鐵製成的含碳工件的表層被加熱至略低於熔化溫度,通常為900至1400 °C左右。射入的功率被吸收約40%。金屬晶格中的碳原子位置因高溫而發生改變(奧氏體化)。

- 達到目標溫度後,雷射束就會移動,同時沿進給方向持續加熱表面。

- 隨著雷射束繼續移動,周圍的材料極快地冷卻高溫層。這被稱為自淬硬。經過快速冷卻,金屬晶格無法恢復原始形狀並形成馬氏體。由此使得硬度顯著增加。

- 表面淬火深度通常為0.1至1.5毫米,個別材料中甚至達到2.5毫米以上。

雷射淬火

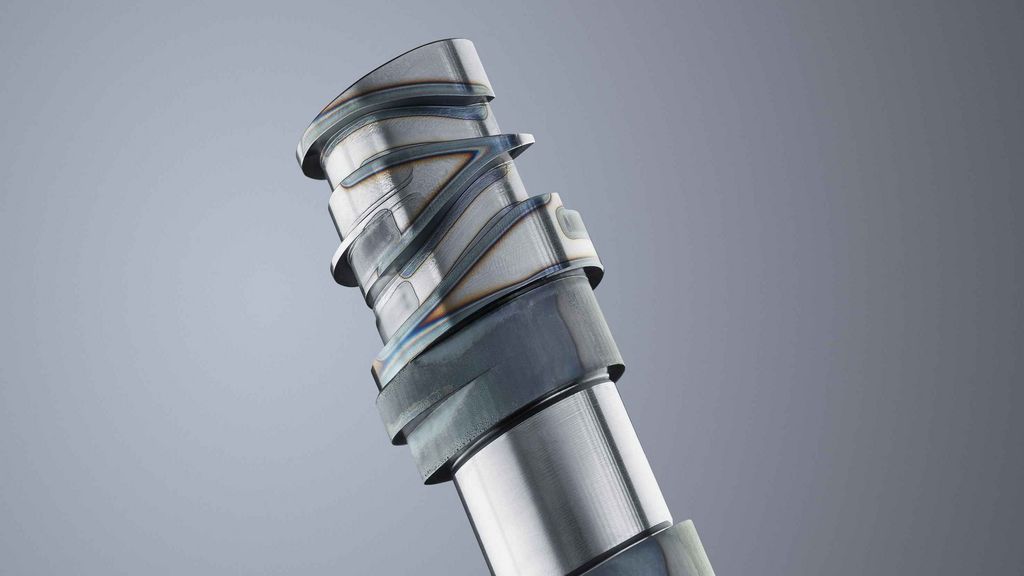

雷射淬火特別適用于完善承受高負荷的複雜部件。透過有針對性的、限制在局部的熱量輸入,部件在加工過程中幾乎完全不會變形。利用非接觸式雷射工藝還能開闢透過傳統淬火方法(如感應淬火或火焰淬火)無法實現的應用。因為加工過程精確可控,所以也能將幾何形狀複雜與結構精細的部件淬火。結果:可承受較高機械與化學負荷的表面,在模具製造、汽車工業及農業技術等領域尤其具有顯著優勢。

雷射淬火有哪些優勢?

少量後續工作

由於熱量輸入較少,後續工作量得以減少或完全省去。

更微小、更精細的部件淬火

與替代工藝相比,利用雷射也可以將限制在局部的功能面精確淬火。

無變形

在傳統淬火工藝中,較高的熱能輸入以及接下來的激冷會導致產生變形,而在雷射淬火中部件幾乎保持原始狀態。

準確控制

透過雷射工藝和溫度調節技術可精確控制熱量輸入。

加快吞吐時間並提高生產效率

得益於非接觸 且無變形 的加工,雷射器提高了吞吐時間並減少了可能的前期與後續工作。

完全不受幾何形狀限制

憑藉TRUMPF掃瞄器技術,可以快速「飛行」變更部件上的淬火幾何形狀。 因此 無需改裝加工頭或系統整體。

雷射淬火工藝如何工作?

我們的合適的雷射淬火產品

連絡人