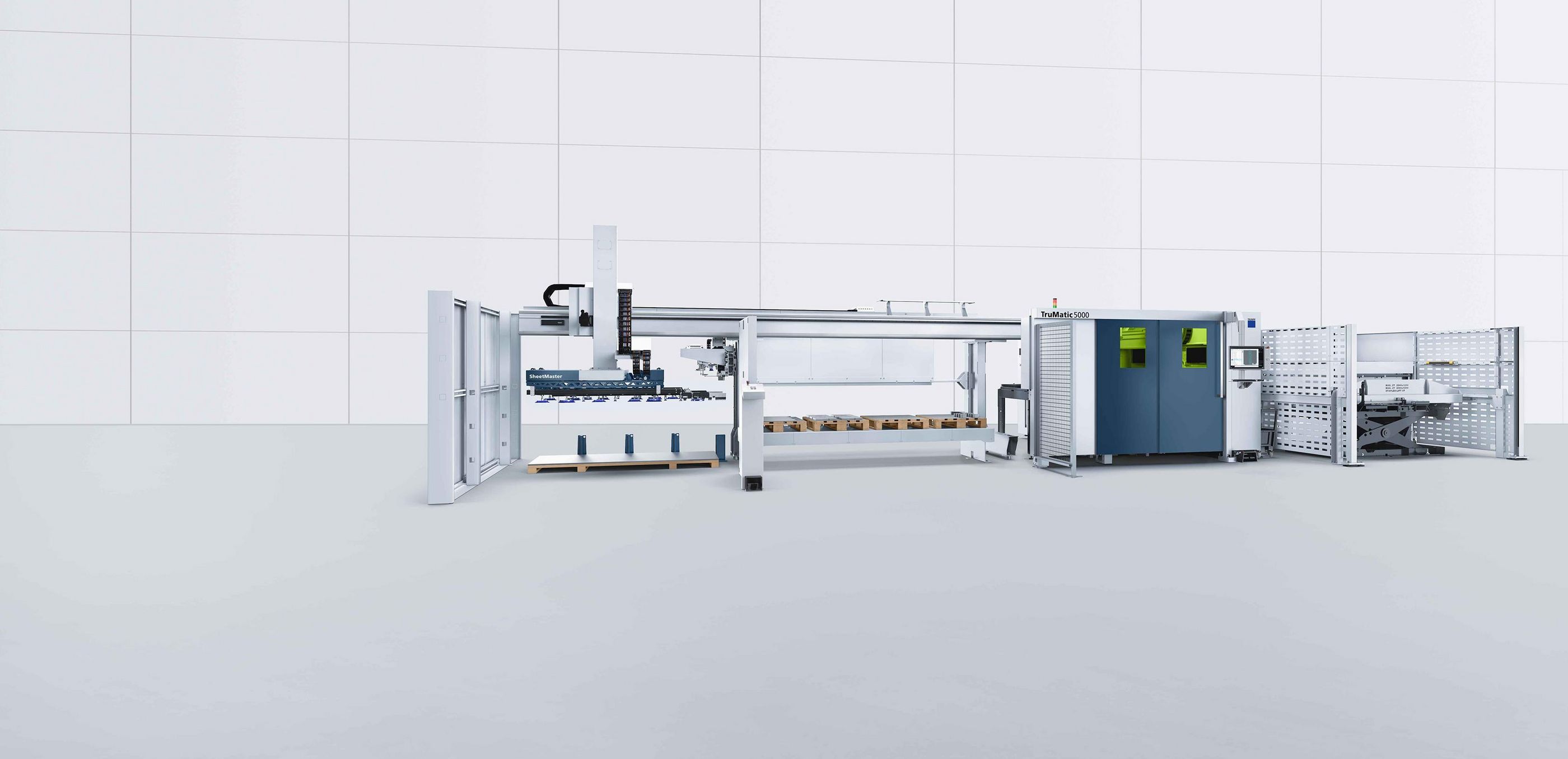

高效的雷射沖裁加工單元

TruMatic 5000 和新一代 SheetMaster 可為您實現雷射沖裁生產的物流自動化,貫穿了快速上料到下料、裝棧板乃至分揀這一整套過程。TruMatic 5000 憑藉 6 kW 雷射功率為市場樹立了新的生產效率標準,同時高能源效率也是其一大亮點。噴嘴更換器、可在生產期間同時進行金属板料預分張以及可實現更大靈活性的集成軸,再加上大量可單獨控制的吸盤為您實現了自動且高效地生產。

高產能

TruMatic 5000 擁有性能強勁的 6 kw 雷射器,可為您實現高效的雷射沖裁加工。

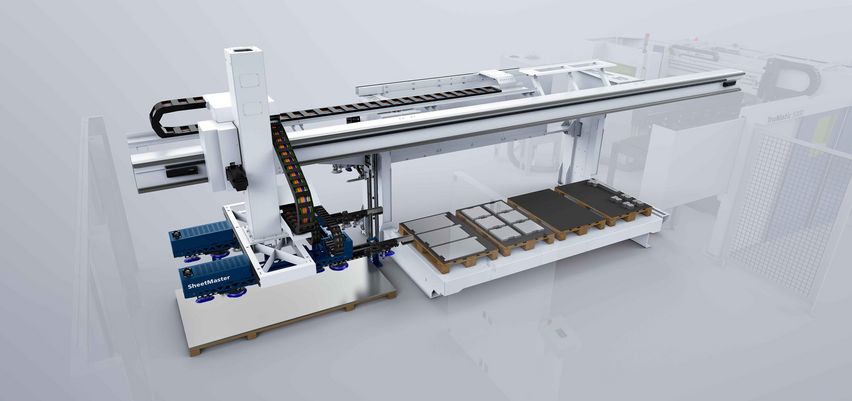

全自動化

自動化雷射沖裁系統十分適合多班次運轉。

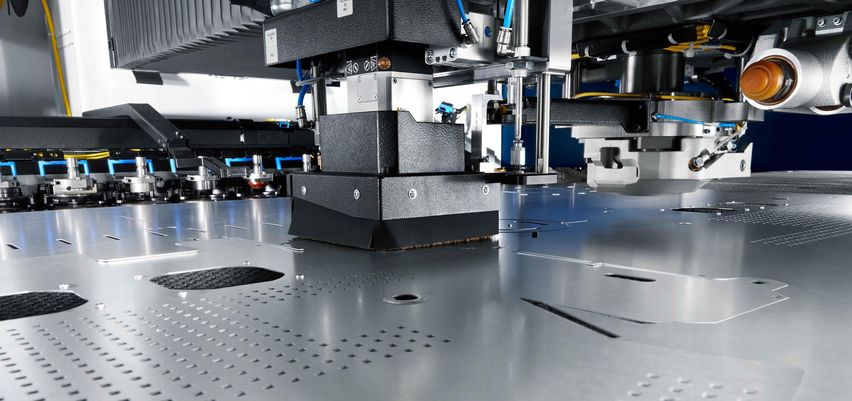

無劃痕加工

可降式凹模實現無劃痕的衝壓與成型加工。

自動製造

ToolMaster 可全自動更換機台內的模具——以確保極佳的流程安全性。

廣泛的材料多樣性

除了標準材料外,雷射器還可高效可靠地切割各種有色金屬。

高效節能

固體雷射器與機台的 Delta Drive 在效率和能量平衡方面具有出色表現。

視國家而定,此產品分類與此説明 可能存在偏差。保留技術、裝備、價格與配件範圍方面的更改權利。 請與當地聯絡人取得聯繫,以便瞭解 您所在國家是否提供該產品。

- 不含貨物載具

- 預計可從 2026 年透過額外應用套件