帶來更高品質的沖裁件與雷射件的高效通用機床

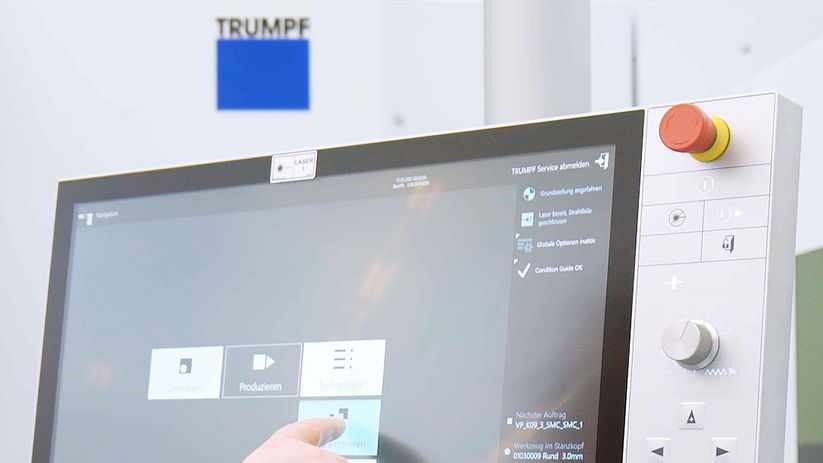

針對想要高效而經濟地生產的全能企業:精巧的TruMatic 3000 fiber將沖裁製程的優點與高品質的雷射切割相結合。您可以完整加工零件,省去後續流程。機床藉助可降式凹模實現出色的工件品質,而且透過Touchpoint HMI很容易操作。

一台機床,多種可能

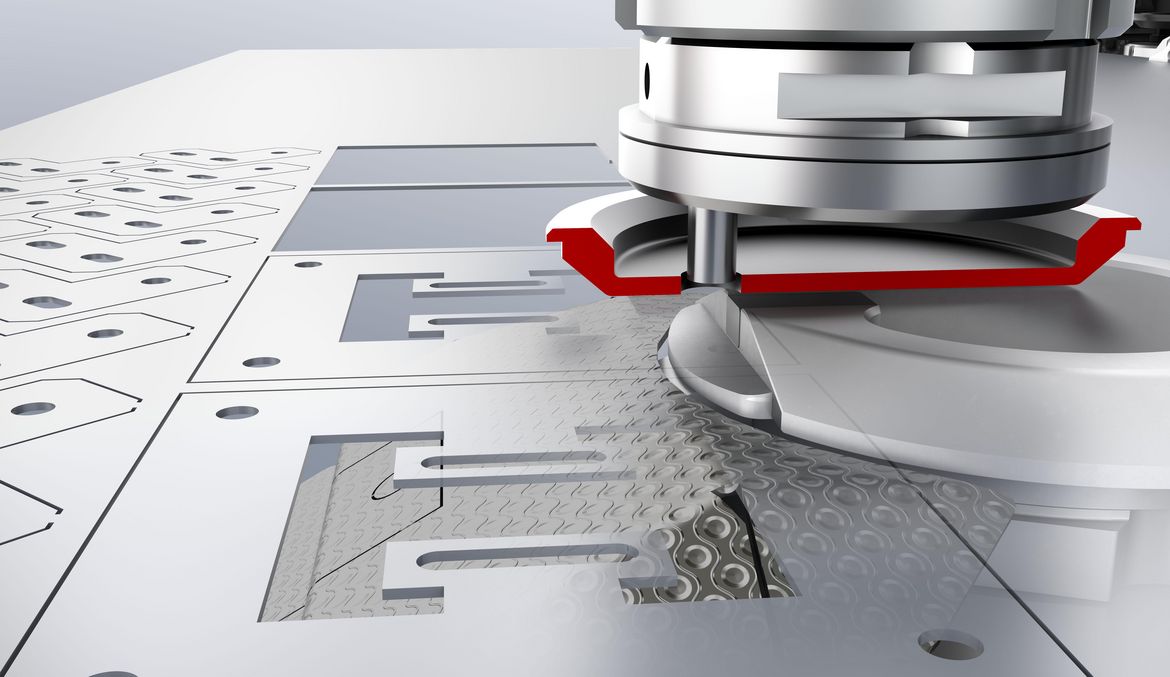

使用TruMatic機床可以雷射加工、成型加工、沖裁、螺紋成型、模壓、打印、雕刻、去掉毛刺。

高品質成果

藉助可降式凹模無劃痕沖裁。

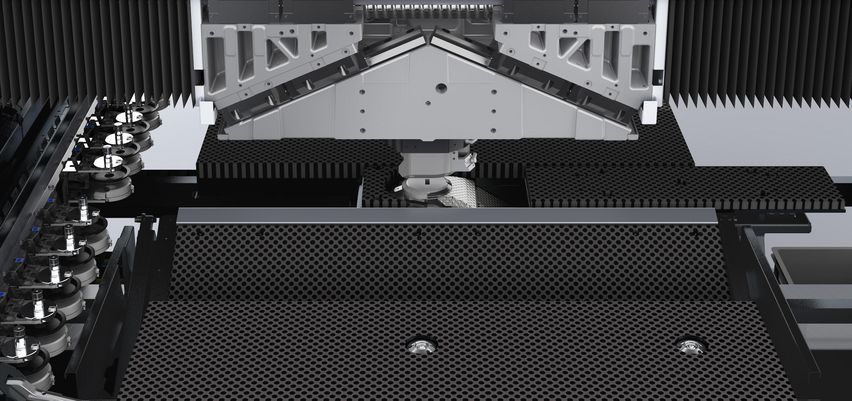

巧妙的零件裝卸,自動上下料

出料與分揀解決方案負責從小到大的零件。

結構緊湊且能效高

Delta Drive 為機床帶來了更高的動態性能,並且與沖裁雷射機相比可節約 25 % 的佔地面積。

靈活雷射

使用堅固耐用的固體雷射器 TruFiber 也能高效切割有色金屬。

操作簡單

動態 Delta Drive 所需的佔地面積減少了 25 %,並且在與固體雷射器組合的情況下,所需能耗比液壓驅動型沖裁雷射機要少 65 %。

視國家而定,此產品分類與此説明 可能存在偏差。保留技術、裝備、價格與配件範圍方面的更改權利。 請與當地聯絡人取得聯繫,以便瞭解 您所在國家是否提供該產品。