针对工具和模具制造或车辆识别号,必须以毫米级的更大深度产生激光雕刻图案。通常情况下必须分班次进行多层加工,才能达到所需的深度。

什么是激光雕刻?

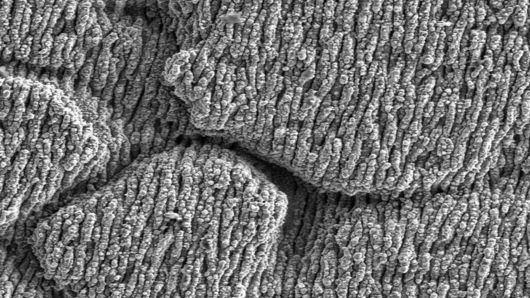

在激光雕刻过程中,激光束会剥蚀材料,从而形成一个具有各种表面结构的凹槽 - 所谓的激光雕刻图案。许多材料都可以进行激光雕刻。例如,激光雕刻金属时会形成显示黑色的粗糙结构以及显示白色的光滑结构。

激光雕刻通常用于汽车行业或电机领域中。在快速成型和快速加工中,通常利用激光雕刻实现打标与深度雕刻。

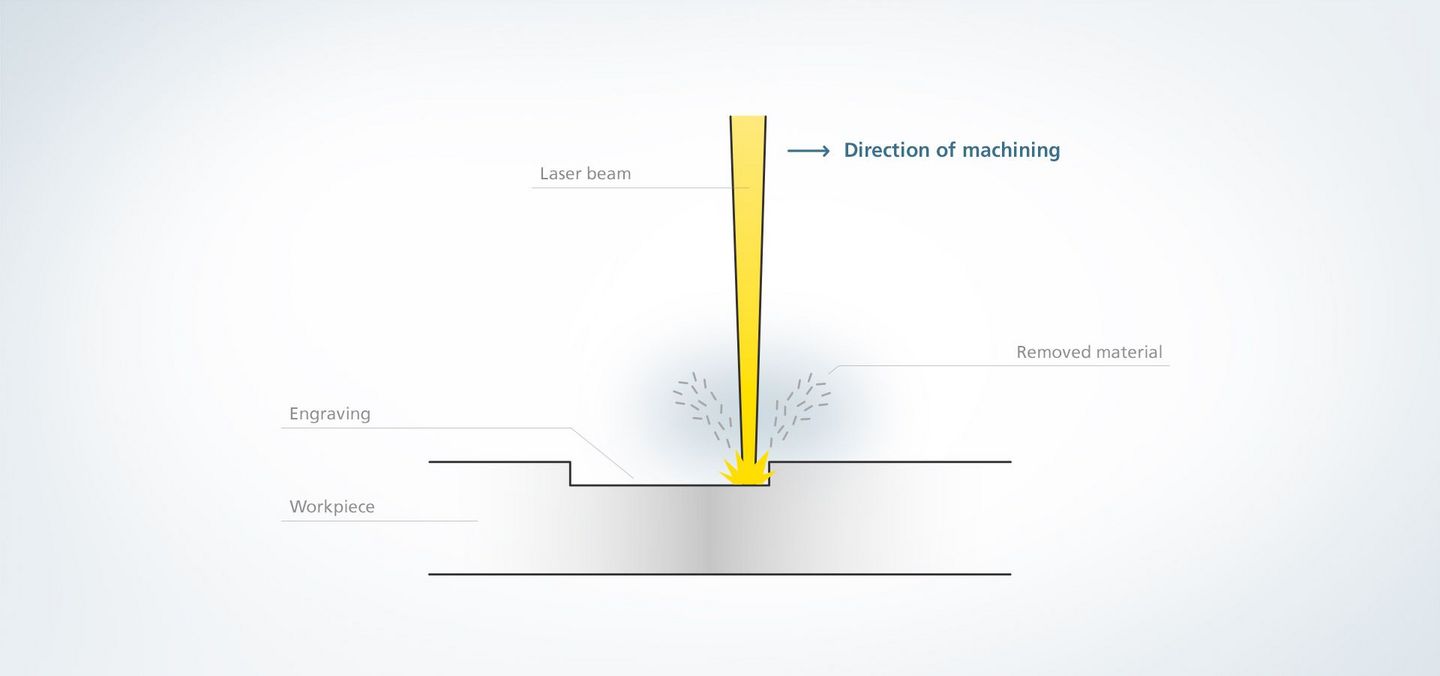

激光雕刻的生产过程如何进行?

在激光雕刻过程中,采用熔融与蒸发剥蚀相结合的方式形成标记。激光束的辐射强度如此高,以至于材料在加工过程中会熔化并部分蒸发。在材料中会形成一个凹槽,即激光雕刻图案。通常情况下,雕刻深度为 10 至 50 μm。由于蒸发材料的蒸汽压力,金属熔融物在边缘处被排出并在冷却时固化为熔边。雕刻图案的形状为 U 形,并随着激光进入材料越来越深而变得越来越窄,因为无法再将金属熔融物完全排出。热量进入在地点上受小型激光光斑,在时间上受极短脉冲的严重限制。

这是最常用于激光雕刻的工艺

选择激光雕刻的主要原因

非接触式精确工具激光在烧蚀并雕刻材料方面具有诸多优势。由于可以灵活选择脉冲频率和脉宽,每个激光雕刻图案都可以针对任何材料和任何所需的质量进行个性化调整。

快速

激光雕刻的重复率高,因而周期短,所以尽管沉入材料的深度更大,激光雕刻却是比回火打标更快的工艺。

耐磨损

由于激光雕刻过程中材料中会形成凹槽,因此标记格外坚固,能够抵御外部影响。

温和

由于可局部限制热量进入,还可以对温度敏感型传感器或电子芯片进行打标。

可重复

由于可以有针对性地控制激光功率,打标效果始终可以精确重复。

联系方式