CHU 支架设计针对铣削制造打造,要求从 Al7075 实心材料体中进行减材。这种传统的制造方法造成大约 90 % 的材料剥蚀,而且明显局限组件设计。

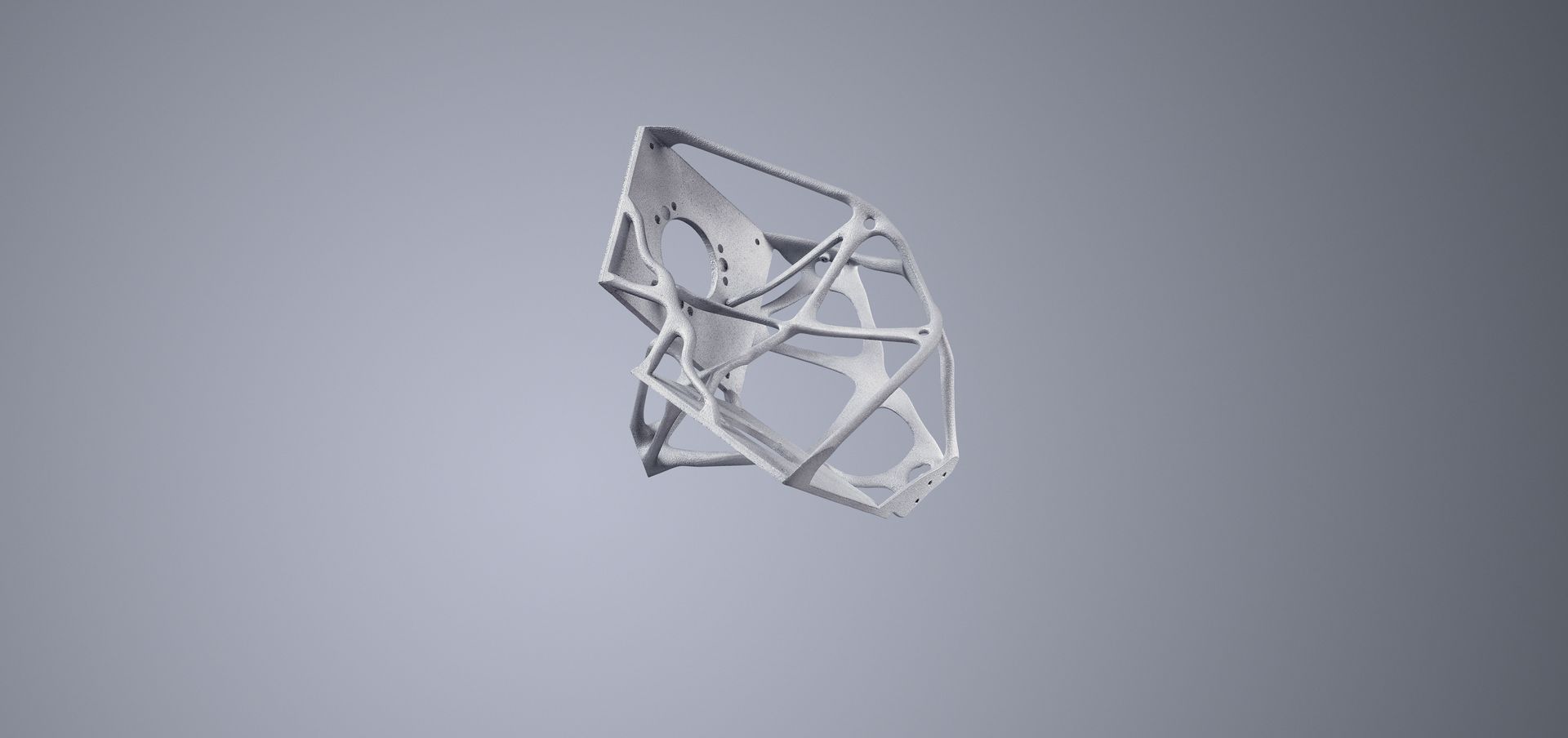

增材制造摄像机头单元 (CHU) 支架

摄像机头支架 I AlSi10Mg I TruPrint 3000

卫星星体跟踪器 由两个光学摄像机(“星体摄像机”)组合构成,两者以大约 15 度的角度相互对准。摄像机单元(Camera Head Unit = CHU)通过所谓的 CHU 支架抵御热量与机械影响,支架通常由铝合金体铣削而成。与其相比,增材制造拥有众多优势,尤其是在设计自由和特性方面。星体跟踪器属于 Flying Laptop 卫星部件,其在 2014 年由斯图加特大学的航空系统研究所研制并发射至太空,以便可靠计算宇宙中卫星的位置与朝向。

重量减轻约 30 %,因为部件已经过拓扑优化。通过激光选区熔化可制造更加复杂的部件结构。

尽管重量更轻且铝合金刚性更低,但打印出的部件仍具备高出约 43% 的刚性。

若使用 TruPrint 系统制造支架,则总体积将减少约四分之一。

由于设计符合应力,因此与传统制造相比,通过激光选区熔化制成的支架应力峰值降低了 48%。

使用我们的软件解决方案,可信赖稳定的高产品质量与文档记录。

相比机械制造,增材制造的支架生产成本降低高达 70 %。同时,由于重量更轻,发射火箭时可节省可观的成本。

通常如何制造摄像机头单元 (CHU) 支架?

传统制造的星体跟踪器

传统制造的 CHU 支架

如何通过激光选区熔化形成 CHU 支架?

在航天与航空工业研发中,通常需要更具性价比、更加复杂与性能强悍的组件。尤其在此背景下,增材制造 CHU 支架自带诸多优势。由此可在设计复杂性方面享受极大的形状自由度。这尤其有利于规则几何体(如仿生结构)存在偏差的情况。 CHU 支架的设计已重新彻底根据增材制造打造,并经过拓扑优化。针对摄像机头单元支架,使用 TruPrint 3000 设备已可在基板 上同时打印三个部件。使用 TruPrint 3000 制造部件大约需要 6 小时。若是在 TruPrint 5000 上打印,则制造时间可缩短至大约 2.5 小时。更多关于部件的数据和事实 可参见此页结尾。此外,在制造板上还有用以质量保证的随附样件。 不再需要静态和模态分析方面的电子化学抛光和热处理,因为材料改变已同时优化制造层面的机械材料特性。

预约咨询!

您也有一款希望增材制造的部件?您想要知道增材制造蕴藏多大节能潜力或能实现哪些优势?立即联系我们,同我们的专家预约个性化咨询。

部件数据 & 事实

- 部件尺寸: 112 mm x 160 mm x 128 mm

- 制造时间(每个部件/基板):大约 6 小时 (TruPrint 3000)、2.5 小时 (TruPrint 5000)

- 总制造时间(所有部件/基板):18 小时 (TruPrint 3000)、7.5 小时 (TruPrint 5000)

- 层厚: 60 µm

- 层数: 2,155

- 构建速度: 9,626 cm³/hr

- 重量: 150,746 g

- 体积: 57,757 cm³

- 客户: 斯图加特大学航空系统研究所和德国航空航天中心工程方法和结构技术研究所