高效率的高端机床

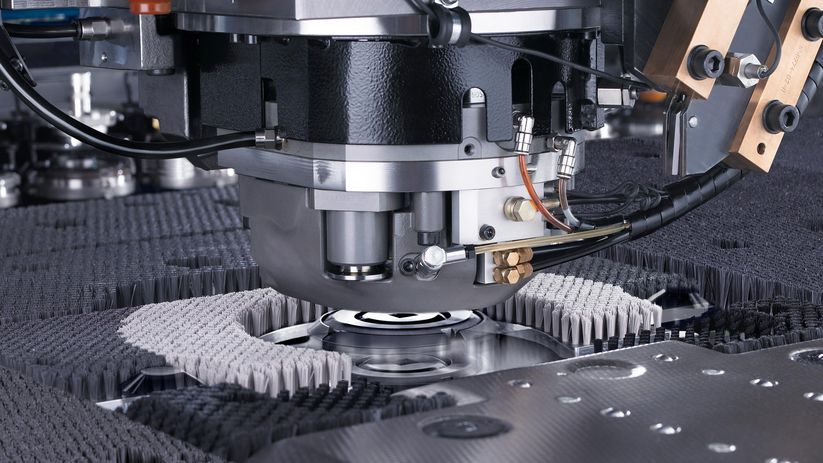

TruMatic 7000 具备超高经济性,其集成了冲裁激光加工的优点。这款高端复合机床可以应对来自零件质量、生产效率和灵活的超高挑战。使用动态下模既可无划痕地生产,另外还具备极高的成型灵活性。

新维度下的质量

动态下模为您实现无划痕的加工,并通过从下方激活的成型冲程提供新的成型可能。

极佳的边缘质量

CO2 激光器通过卓越的激光光束质量保证高精度的切割成果。

附加激光轴

附加轴为您带来显著的生产效率提升,达到超高生产效率。

自动更换切割喷嘴

有新订单时,自动喷嘴更换器会取出旧喷嘴并装入新喷嘴——通过自动化运行节省时间。

稳妥吐料

通过受传感器保护的翻板,在保证加工可靠的情况下导出零件。

高效自动化

使用 SheetMaster 可在保证流程安全的情况下自动化上料、下料和分拣。

受国别影响,此产品分类与此说明 可能有所不同。保留技术、装备、价格与配件范围方面的更改权利。 请与您当地的联系人取得联系,以便了解您所在国家 是否可提供该产品。

- 这些尺寸是大概尺寸,分别在安装图中所述的尺寸有效。