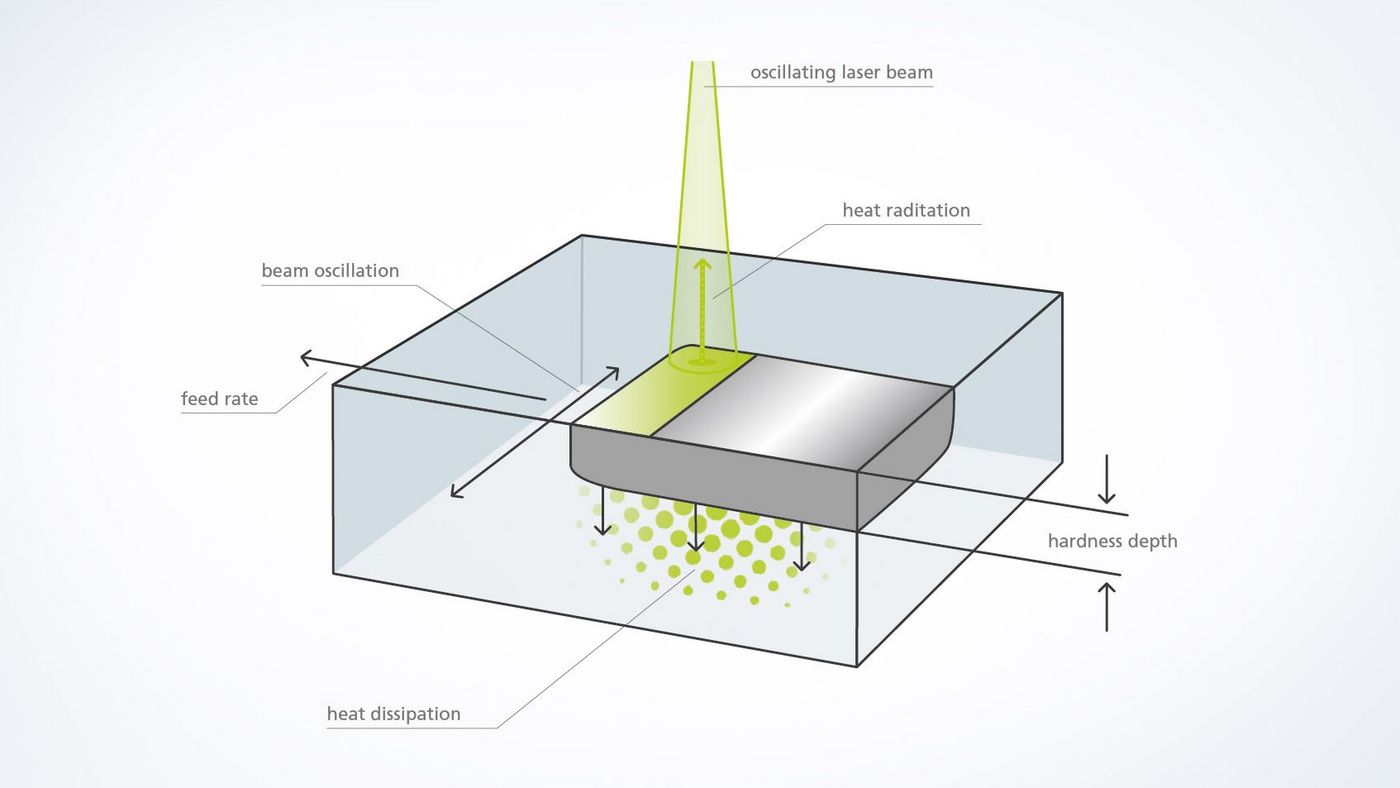

- 在激光淬火中,由钢或铸铁制成的含碳工件的表层被加热至略低于熔化温度,通常为 900 至 1400°C 左右。射入的功率被吸收约 40%。金属晶格中的碳原子位置因高温而发生改变(奥氏体化)。

- 达到额定温度后,激光束就会移动,同时沿进给方向持续加热表面。

- 随着激光束继续移动,周围的材料极快地冷却高温层。这被称为自淬硬。经过快速冷却,金属晶格无法恢复原始形状并形成马氏体。由此使得硬度显著增加。

- 表面淬火深度通常为 0.1 至 1.5 毫米,个别材料中甚至达到 2.5 毫米以上。

激光淬火

激光淬火特别适用于完善承受高负荷的复杂部件。通过有针对性的、限制在局部的热效应,部件在加工过程中几乎完全不会变形。利用非接触式激光工艺还能开辟通过传统淬火方法(如感应淬火或火焰淬火)无法实现的应用。因为加工过程精确可控,所以几何形状复杂和结构精细的部件也能淬火处理。结果:可承受较高机械与化学负荷的表面,在模具制造、汽车工业和农业技术等领域尤其具有显著优势。

激光淬火有哪些优点?

后续工作减少

由于热效应较小,后续工作量得以减少或完全省去。

更微小、更精细的部件淬火

与替代工艺相比,利用激光也可以将限制在局部的功能面精确淬火。

无变形

在传统淬火工艺中,较高的热能输入以及接下来的激冷会导致产生变形,而在激光淬火中部件几乎保持原始状态。

准确控制

通过激光工艺和温控技术可精确控制热效应。

加快吞吐时间和提高生产效率

得益于非接触 和无变形 的加工,激光器提高了吞吐时间并减少了可能的前期和后续工作。

完全不受几何形状限制

凭借通快振镜头技术,可以快速“飞行”改变部件上的淬火几何形状。 因此 无需改装加工头或系统整体。

激光淬火工艺如何工作?

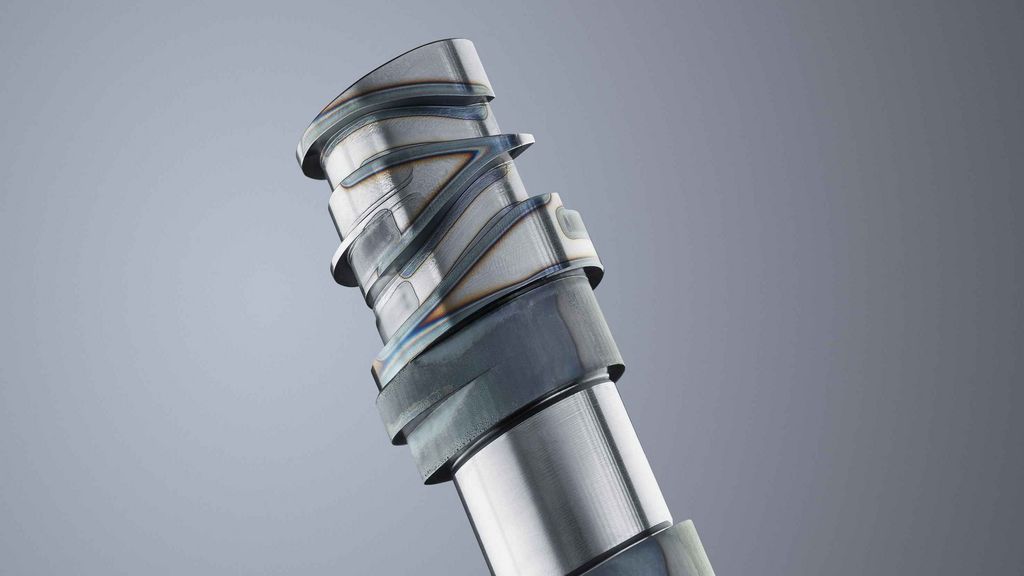

通过激光淬火显著延长凸轮轴的使用寿命。可通过大焦深同时加工不同层面。

通过表层淬火处理过的折弯模具也能长时间承受较强负荷。由于有针对性的热效应,仅将实际承受负荷和发生磨损的区域淬火。

我们的用于激光淬火的合适产品

联系方式