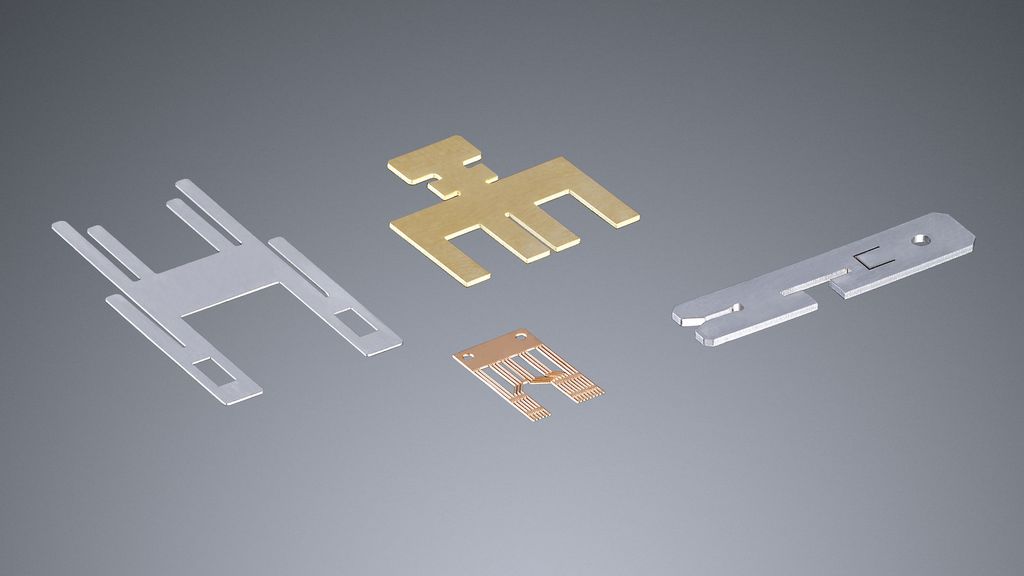

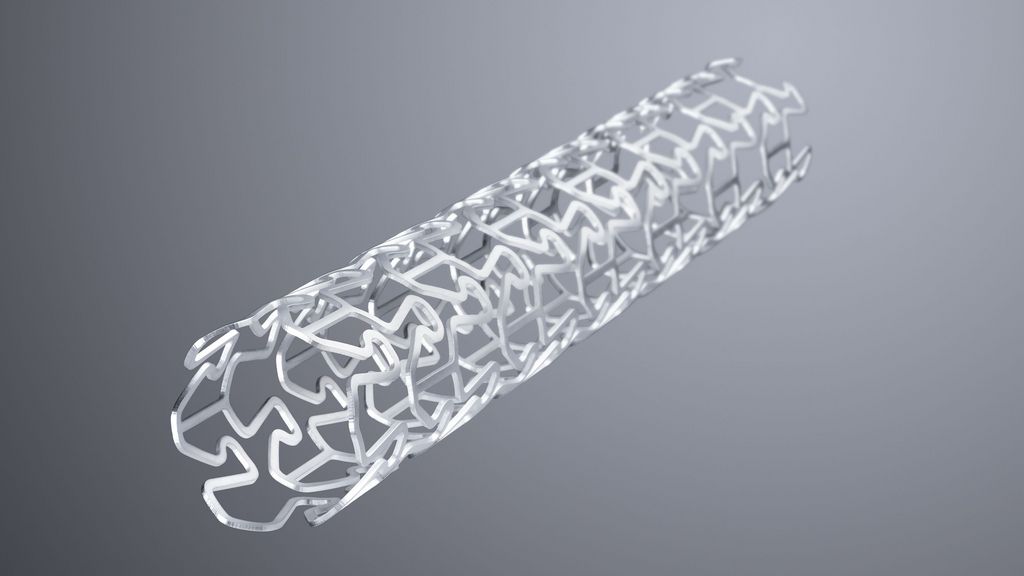

Tất cả các loại vật liệu thường được sử dụng trong công nghiệp chế biến - từ thép, tôn, thép không gỉ và tấm kim loại màu cho tới các vật liệu phi kim như vật liệu nhân tạo, thủy tinh, gỗ hoặc gốm sứ - đều có thể được cắt bằng tia Laser một cách an toàn và chất lượng. Công cụ này có thể cắt các tấm kim loại khác nhau từ 0,5 đến hơn 30 mm. Phạm vi xử lý phôi rộng lớn này giúp công nghệ Laser trở thành công nghệ số 1 trong những công cụ cắt phục vụ nhiều ứng dụng đa dạng trong ngành gia công kim loại và phi kim.

Công nghệ cắt bằng tia Laser là một quá trình xẻ các phôi kim loại và phi kim có độ dày vật liệu khác nhau. Cơ sở cho quá trình này là một chùm tia laser được định hướng, định hình và hợp nhất. Khi Laser tiếp xúc với phôi, nó sẽ làm nóng vật liệu cực mạnh và khiến nó chảy ra hoặc bốc hơi. Toàn bộ năng lượng Laser tập trung vào một điểm, thường là với phôi có đường kính dưới một nửa milimet. Nếu tại điểm này, nhiệt được kết hợp với nhau cao hơn mức có thể bị tiêu tán bởi hiện tượng truyền nhiệt, chùm tia laser sẽ xuyên qua vật liệu hoàn toàn - quá trình cắt sẽ bắt đầu. Nếu ở các phương pháp khác, phải dùng dụng cụ cắt tác dụng lực cực lớn lên các tấm kim loại, khác với tia Laser sẽ gia công mà không cần tiếp xúc vật lý. Vì vậy, bản thân công cụ sẽ không bị mòn, không gây ra biến dạng hoặc hư hại phôi.

Ưu điểm vượt trội của công nghệ cắt bằng tia Laser

Quy trình cắt bằng tia Laser

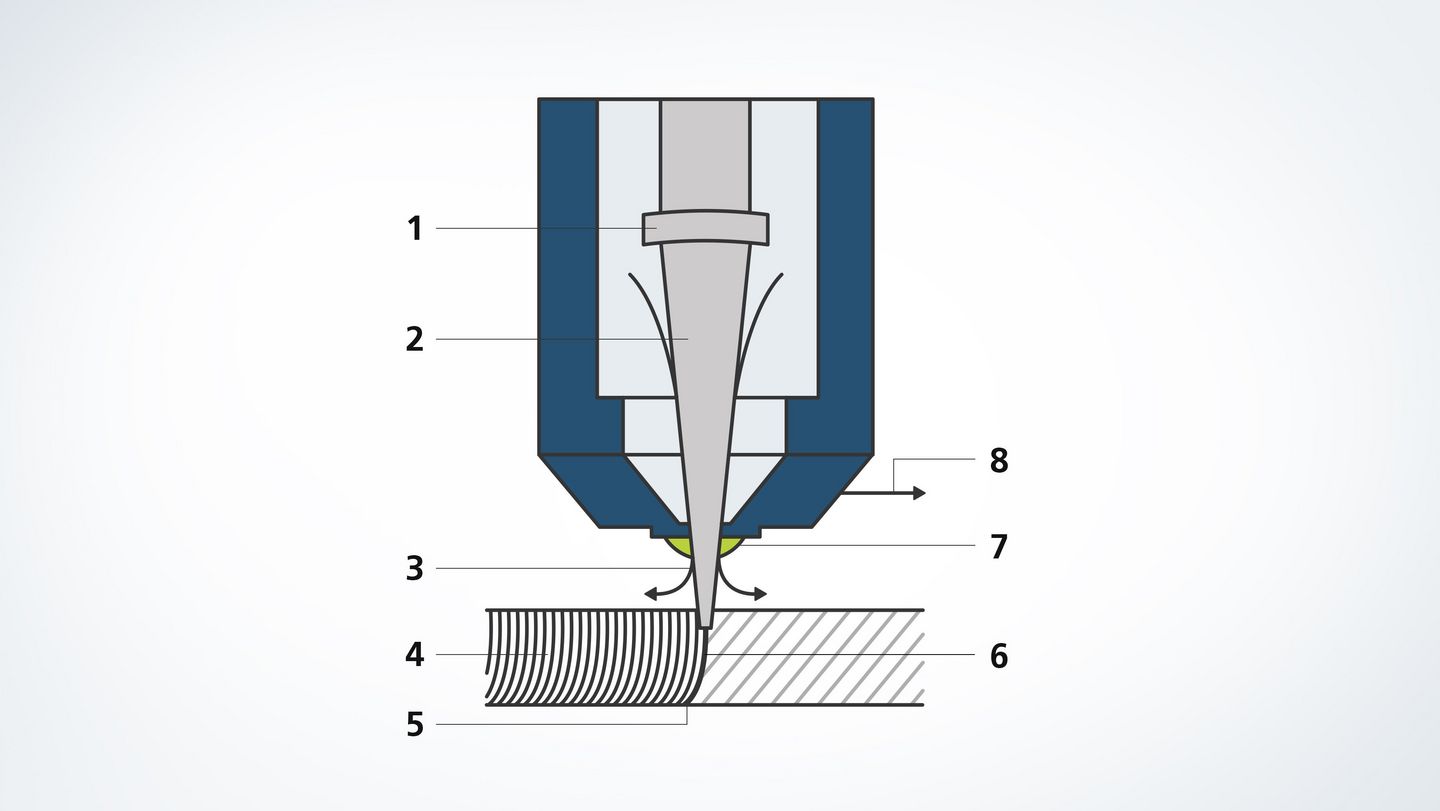

Điều kiện tiên quyết để áp dụng công nghệ cắt bằng tia Laser là dựa trên sự tương tác giữa tia Laser tập trung và phôi. Để thực hiện an toàn và chính xác quy trình này, nhiều bộ phận cùng dụng cụ hỗ trợ sẽ được sử dụng trên và xung quanh tia Laser như minh họa trong hình dưới đây.

- Công nghệ quang học hội tụ: Thấu kính và gương quang học hội tụ các chùm tia Laser tại điểm xử lý

- Tia Laser: Tia Laser tiếp xúc với phôi và làm phôi nóng chảy hoặc bốc hơi.

- Khí cắt: khí cắt sẽ thổi vật liệu đã nóng chảy ra khỏi rãnh cắt. Khí thoát ra từ vòi phun đồng trục với tia Laser.

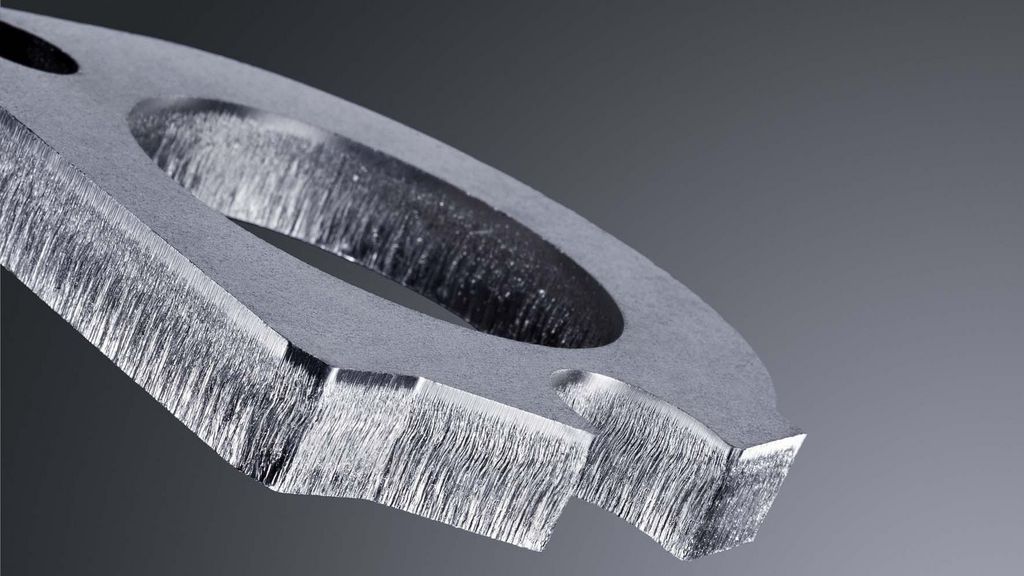

- Vết rãnh cắt: Công nghệ cắt bằng tia Laser tạo thành mẫu vết rãnh cắt điển hình tại mép cắt. Với tốc độ cắt thấp, vết rãnh này chạy gần như song song với tia Laser.

- Nóng chảy: Tia Laser - ánh sáng Laser hợp nhất - được dẫn hướng dọc theo biên dạng và làm tan chảy vật liệu tại chỗ.

- Tại điểm cắt: trên phôi, rãnh cắt thường rộng hơn đường kính chùm tia Laser hội tụ.

- Vòi phun: Tia Laser và khí cắt tiếp xúc tại vòi cắt trên phôi.

- Hướng cắt: Thông qua di chuyển đầu cắt hoặc phôi theo một hướng nhất định sẽ tạo ra rãnh cắt.

Mọi phương pháp cắt bằng tia Laser trong tầm tay

Nếu muốn cắt phôi kim loại hoặc phi kim, Laser thường là sự lựa chọn hàng đầu như một công cụ phổ biến nhất. Gần như mọi hình dạng đều có thể được cắt bằng tia Laser một cách nhanh chóng và linh hoạt - kể cả các hình dạng phức tạp hay đồ sộ và trên vật liệu siêu mỏng. Các khí cắt và áp lực cắt khác nhau sẽ ảnh hưởng tới quy trình và kết quả gia công.

Các thông số ảnh hưởng đến quá trình cắt bằng tia Laser

Vị trí lấy nét ảnh hưởng tới mật độ năng lượng và hình dạng của rãnh cắt trên phôi. Đường kính chùm tia xác định chiều rộng rãnh cắt cũng như hình dạng rãnh cắt.

Ngưỡng xử lý, hay còn gọi là điểm mà vật liệu bắt đầu nóng chảy bị vượt qua, cần một mật độ năng lượng nhất định trên mỗi bề mặt. Điều này được định hình bởi: Năng lượng trên mỗi tiết diện = mật độ năng lượng x thời gian tác dụng trên phôi.

Lựa chọn vòi phun phù hợp là yếu tố vô cùng quan trọng để đảm bảo chất lượng bộ phận. Do đó, hình dạng tia khí cũng như khối lượng khí phải được xác định thông qua đường kính vòi phun.

Chế độ sóng liên tục hoặc theo xung - thông qua chế độ hoạt động điều khiển năng lượng Laser liên tục hoặc ngắt quãng trên phôi.

Tốc độ cắt được xác định theo tác vụ cắt và vật liệu cần gia công. Cơ bản là: năng lượng Laser càng cao, tốc độ cắt càng nhanh. Ngược lại, vật liệu càng dày, tốc độ cắt càng chậm. Tốc độ cho từng vật liệu được điều chỉnh quá cao hoặc quá thấp dẫn đến độ nhám lớn và hình thành gờ.

Hầu như tất cả Laser khí CO2-đều cung cấp ánh sáng Laser phân cực tuyến tính. Khi cắt đường viền, kết quả cắt sẽ thay đổi theo hướng cắt: Ánh sáng dao động song song theo hướng cắt tạo ra cạnh cắt mịn. Nếu ánh sáng dao động vuông góc với hướng cắt sẽ tạo thành gờ. Do đó, ánh sáng laser phân cực tuyến tính thường được chuyển thành ánh sáng phân cực tròn. Độ phân cực cho thấy độ phân cực tròn yêu cầu đã đạt được và quyết định cho chất lượng cắt. Với Laser thể rắn, các phân cực sẽ không thay đổi, nhờ đó tạo ra kết quả cắt không phụ thuộc theo hướng gia công.

Tùy theo từng phương pháp cắt mà sử dụng các quá trình khí khác nhau với các áp suất khác nhau tác dụng lên rãnh cắt. Ví dụ như khí Argon và Ni tơ thường được ưu tiên sử dụng làm khí cắt vì nó không phản ứng với kim loại nóng chảy tại rãnh cắt. Đồng thời, khí này bảo vệ vị trí cắt khỏi môi trường bên ngoài.

Kết hợp với công suất laser cao, việc sử dụng hỗn hợp khí Ni tơ và oxy có thể làm giảm bavia trong thép đen và nhôm. Việc cải thiện chất lượng phôi phụ thuộc vào loại vật liệu, hợp kim vật liệu và chất lượng vật liệu trong các khoảng độ dày của tấm kim loại từ sáu đến mười hai milimét.