Giải pháp

Vào tháng 7 năm 2019, các chuyên gia tư vấn Nhà máy thông minh của TRUMPF từ Ditzingen và các đồng nghiệp của họ từ TRUMPF Hàn Quốc đã xem xét kỹ cơ sở sản xuất của AutoLink. Họ đã xác định tiềm năng tối ưu hóa trong quy trình sản xuất và phát triển các khuyến nghị hành động cụ thể cho AutoLink. Mục tiêu: tăng năng suất tại AutoLink và cải thiện độ tin cậy giao hàng với các quy trình sản xuất minh bạch và được phối hợp tối ưu. Để làm được điều này, cần phải đảm bảo có một cái nhìn tổng quan chính xác về việc sử dụng máy móc và dự trữ vật liệu tại mọi thời điểm. Ông Park cho biết: “Cùng với các chuyên gia tư vấn, chúng tôi đã kiểm tra các giải pháp giám sát máy khác nhau và quyết định đưa vào sử dụng TruTops Monitor. Hệ thống giám sát tình trạng này sẽ tự động ghi lại và phân tích dữ liệu máy móc”. Với mỗi lần dừng vận hành, có thể phân tích xem đó là sự cố máy móc hay nguyên nhân là ở đâu – ví dụ như trong quy trình làm việc chậm vì vật liệu không có mặt trên máy đúng thời điểm.

Triển khai

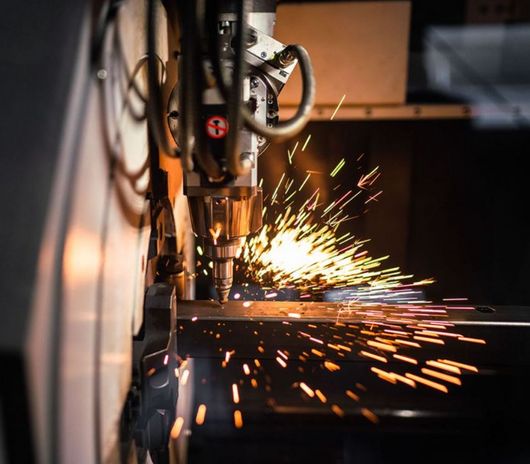

Trong quá trình chuyển đến cơ sở sản xuất mới, các chuyên gia tư vấn về Nhà máy thông minh của TRUMPF đã hỗ trợ AutoLink trong việc lập kế hoạch sản xuất từ đầu. Cách bố trí nhà xưởng mới, theo định hướng quy trình phải hỗ trợ các quy trình được tối ưu hóa ngay từ đầu. Các tiêu chuẩn quy trình mới được tạo ra dựa trên phương pháp quản lý tinh gọn 5S. Đánh dấu khu vực sản xuất là các khu vực mà nhân viên không được phép lưu trữ bất kỳ vật liệu nào. Như thế đảm bảo rằng các đồng nghiệp có thể dễ dàng tiếp cận máy móc mọi lúc. Ngoài các máy hiện có, các chuyên gia tư vấn cũng đưa máy cắt ống laser TruLaser Tube 7000 mới vào kế hoạch, điều này rõ ràng tạo nên sự khác biệt của AutoLink so với các đối thủ ở Hàn Quốc. Các chỉ số KPI được xác định dựa trên TruTops Monitor hình thành cơ sở cho khu vực sản xuất hàng ngày tại AutoLink. Theo ông Park: "Tính minh bạch nhờ TruTops Monitor và nhiều giải pháp lớn nhỏ được phát triển trong quản lý khu vực sản xuất dựa trên dữ liệu đã giúp tăng năng suất của chúng tôi lên 30%."