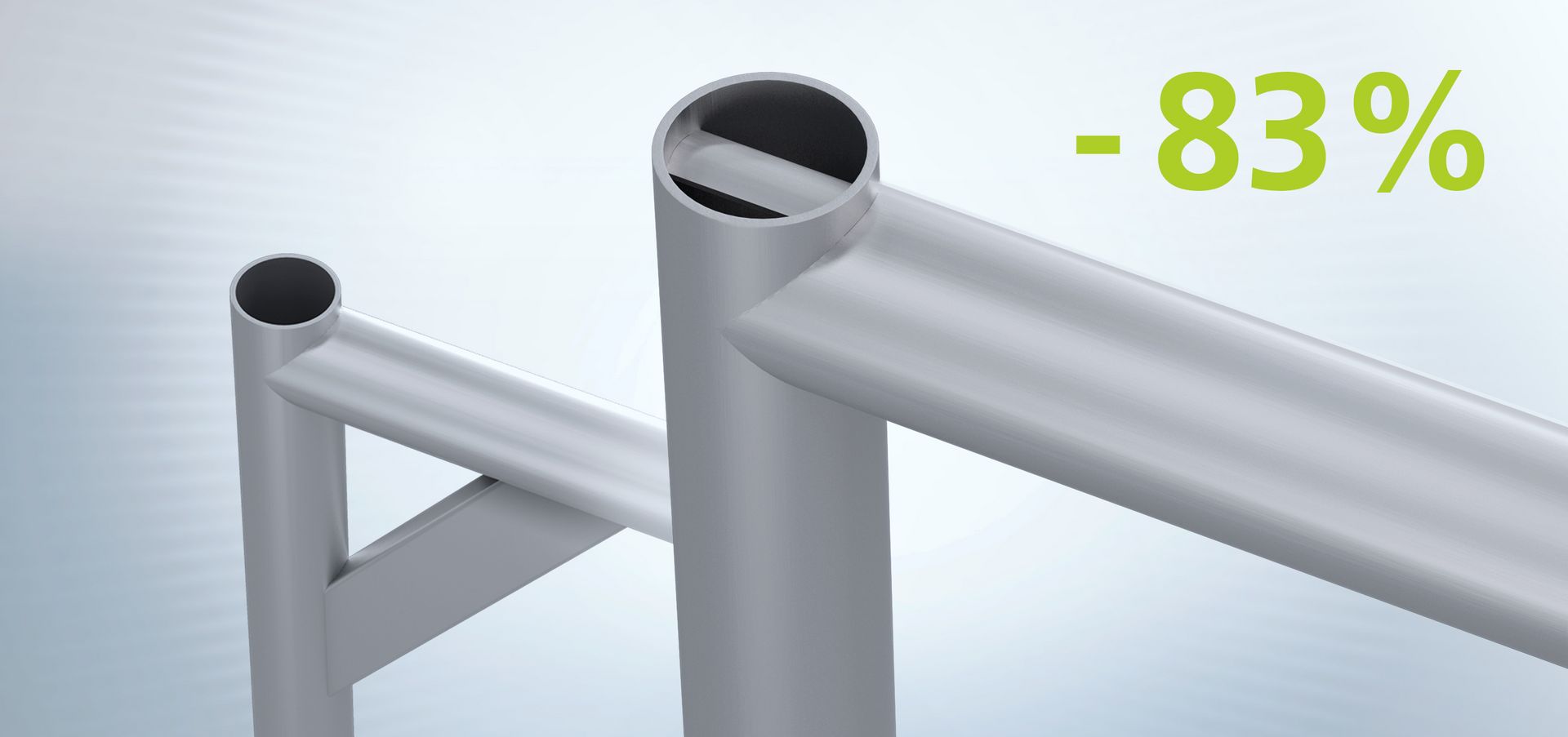

İşin püf noktalarını öğrenerek parçaları daha ekonomik şekilde üretebilirsiniz. Çözüm: Parça sayısını ve proses adımlarını azaltırsınız. Resimdeki konsol üç parçadan oluşmaktadır, dört kaynak dikişi ile birleştirilmiştir ve ayrı kesilmiş dişe sahiptir. Yeni tasarımda, sadece bir büküm parçasından kaynaksız olarak üretilmektedir. Ek bir büküm ile sac kalınlığını daha da azaltabilir ve vida dişini doğrudan zımbalama makinesinde şekillendirebilirsiniz.

Parça optimizasyonu

Parçalarınızda nasıl bir potansiyel yatıyor? Parça tasarımı üzerine sunduğumuz atölye çalışmalarımız ve seminerlerimizle bunu keşfedin. Sac işleme alanındaki doğru uzmanlık birikimi sayesinde parçaları daha karlı üretebilir, yeni parça üretimine başlayabilir veya başka bir teknolojiye geçebilir ve böylelikle tasarruf elde edebilirsiniz. Çünkü ekonomik olarak tasarlanmış parçalar, verimli üretimin en önemli bileşeni olup, ek işlemler gibi proses adımlarının azaltılmasını sağlar ve ağ bağlantılı üretime giden yolunuzu açar.

Komponentlerinizi fonksiyonlarına uygun olarak tasarlayarak malzeme, proses adımı ve maliyetten tasarruf sağlayın.

Ekonomik parça tasarımı için 700'ün üzerinde örnek parça ve kendi komponentleriniz üzerinde parça optimizasyonu alıştırmaları.

Yaratıcı fikirler ve yeni çözümlere yönelik tasarım kurallarını öğrenin ve perspektifinizi fizibilite ve ekonomik verimlilik bakımlarından eğitin.

1.000'in üzerinde eğitim kursu kapsamında sac ve boruya yönelik uygulama, tasarım ve üretim olanaklarını deneyimleyin.

Sac parça tasarımı

Daha hafif, daha ucuz veya daha işlevsel parçalar mı istiyorsunuz? İnce düşünülmüş sac parçalarla lazer kesim, zımba veya bükme makinalarınızın potansiyelini sonuna kadar kullanarak malzeme ve maliyetten tasarruf elde edebilirsiniz.

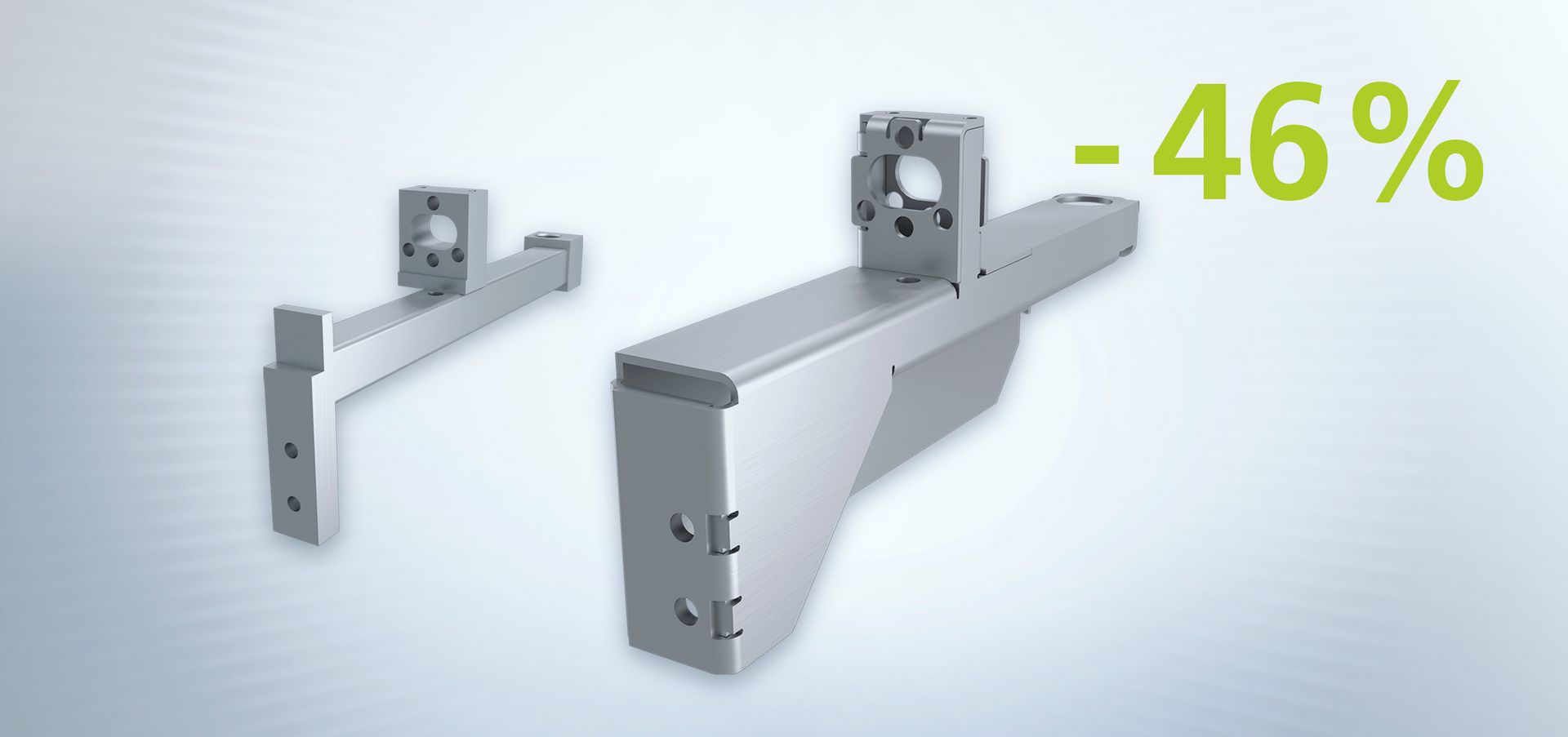

Örnek: İyileştirilmiş eksen dayanağı

Klasik yöntemlerle üretilen eksen dayanağı, yarı işlenmiş bir kaynak konstrüksiyondan ve frezelenmiş parçalardan oluşur. Üretimdeki birçok aşama da çokça zaman alır ve maliyeti yükseltir. İki sac parçadan oluşan yeni konstrüksiyon ile, parça sayısını, birleştirme işlemlerini ve malzeme tüketimini azaltabilirsiniz.

1. Kesme

... tüm parçaları ölçüye göre.

2. Frezeleme

… temas yüzeylerini, uzun delikleri ve basamakları.

3. Delme

… parçalardaki tüm delikleri.

4. Kaynaklamak

… dört parçanın tümünü.

5. Lazer kesimi

… saclara şekil verir ve delikler açar.

6. Diş açma

... kesilen dişlerden daha yüksek mukavemet sağlar.

7. Bükme

… kaynak yerine kullanılır ve parça sayısını azaltır.

8. Üretim maliyetinde %46 azalma

…. yeni tasarım sayesinde