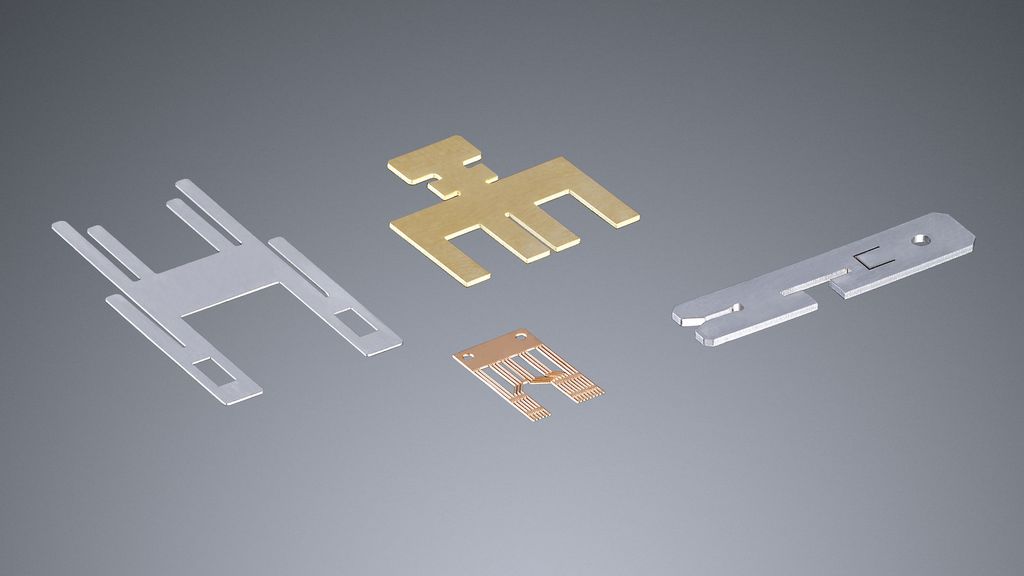

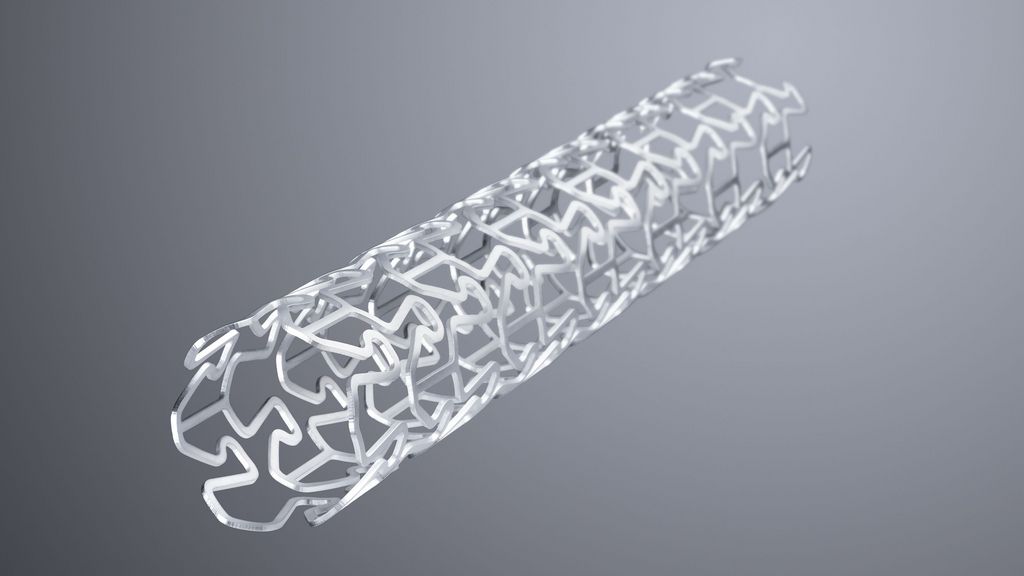

Çelikten alüminyuma, paslanmaz çelikten renkli saca, hatta plastik, cam, ahşap ya da seramik gibi metal olmayan malzemelere kadar, endüstriyel işlemede kullanılan tüm standart malzemeler lazer ile güvenli ve kusursuz bir şekilde kesilebilir. Takımla, 0,5 ila 30 milimetre arasında çok farklı sac kalınlıkları kesilebiliyor. Malzeme yelpazesinin bu denli geniş oluşu, hem metal hem de metal olmayan malzemelerle gerçekleştirilen uygulamalarda kullanılan kesme araçları arasında lazeri bir numara yapmaktadır.

Lazer kesimi, farklı malzeme kalınlıklara sahip metal ve metal olmayan malzemelerin kesildiği bir kesme yöntemidir. İşlemin temelini, yönlendirilen, form verilen ve odaklanan lazer ışını oluşturur. Lazer ışını iş parçasına isabet ettirilerek malzemenin, erime veya buharlaşma sıcaklığına kadar ısıtılması sağlanır. Lazer gücünün tamamı, genelde yarım milimetre çaptan daha küçük bir çapa sahip bir noktaya odaklanır. Bu noktaya ısı iletimiyle akacak ısıdan daha fazla ısının verilmesiyle, lazer ışını malzemeyi tamamen delip geçer; kesme işlemi başlamıştır. Diğer yöntemlerde büyük takımlar sac üzerine yoğun bir güç uygularken, lazer ışını işini temassız bir şekilde halleder. Bu sayede de ne takım üzerinde bir aşınma söz konusu olur, ne de iş parçası deformasyona uğrar ya da zarar görür.

Lazer kesiminin sunduğu avantajlar

Lazer kesimi işlemi

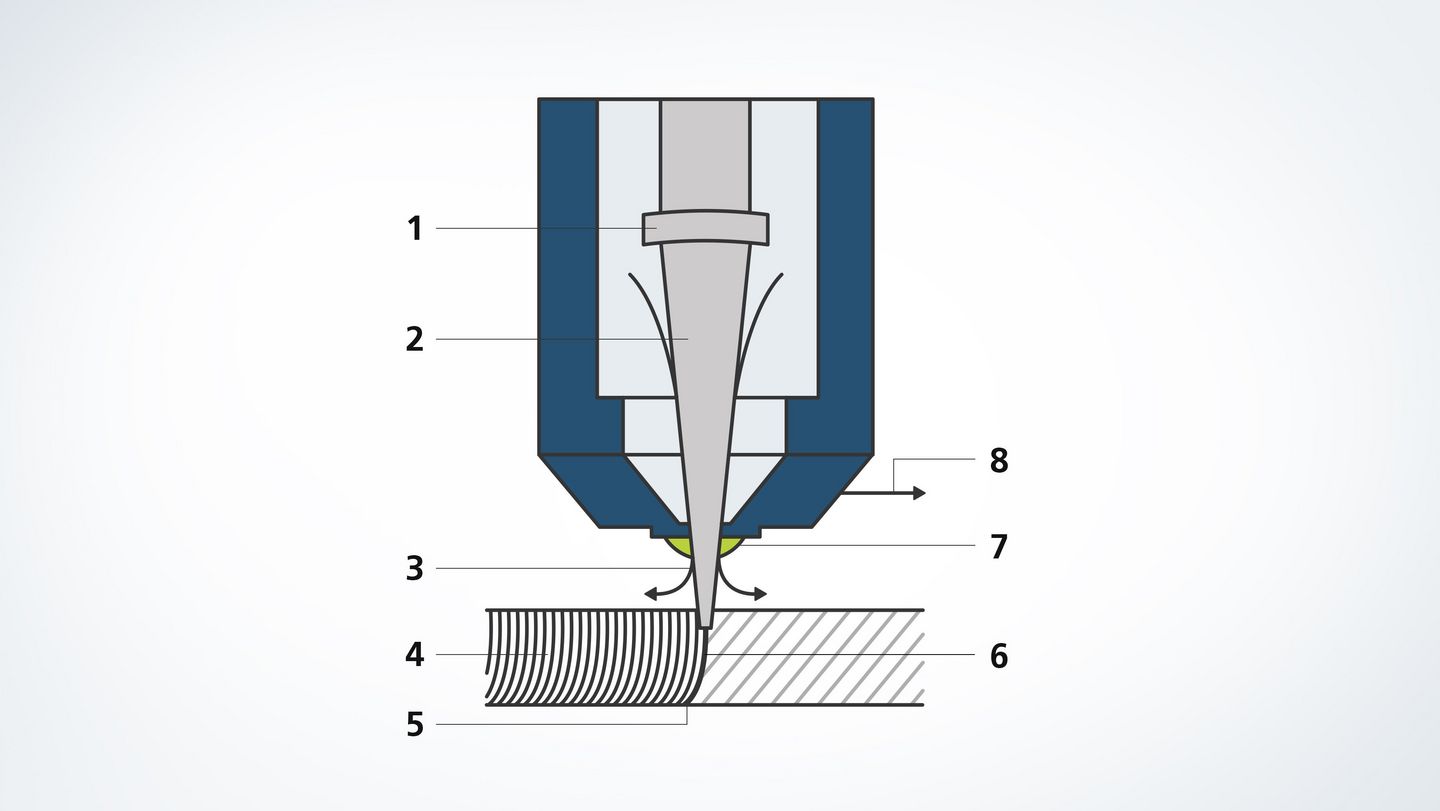

Lazer kesiminin temelini, odaklanan lazer ışını ve iş parçası arasındaki etkileşim oluşturur. İşlemin güvenli ve hassas bir şekilde gerçekleştirilebilmesi için lazer ışınında ve çevresinde çeşitli bileşen ve yardımcı araçlardan faydalanılmaktadır. Bunları aşağıdaki çizimde görebilirsiniz.

- Odaklama tertibatı: Mercek ve ayna kullanımıyla lazer ışınının işlem alanına odaklanması sağlanır

- Lazer ışını: İş parçasına isabet eden lazer ışını, parça eriyene ya da buharlaşana dek parçayı ısıtır.

- Kesme gazı: Ortaya çıkan eriyik kesme gazı kullanılarak kesme yarığından uzaklaştırılır. Gaz, memeden lazer ışınıyla koaksiyal bir şekilde çıkar.

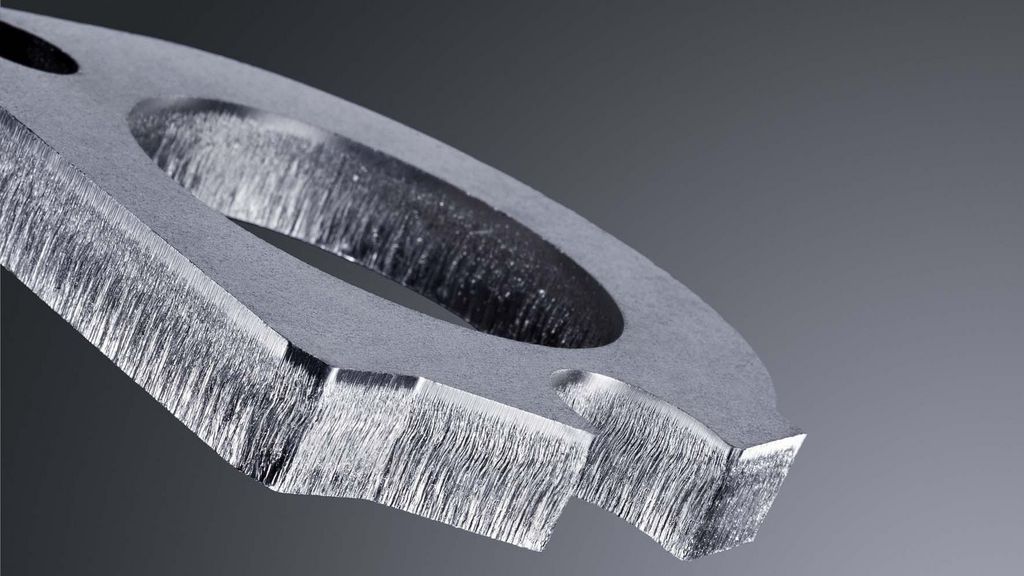

- Kesim izleri: Lazer kesiminde kesim kenarında tipik bir iz deseni oluşur. Kesme hızının düşük olduğu uygulamalarda söz konusu izler, lazer ışınına hemen hemen paralel gider.

- Eriyik: Lazer ışını - odaklanmış lazer ışığı - kontur boyunca yönlendirilir ve malzemeyi yerel olarak eritir.

- Kesim yüzeyi: İş parçası üzerindeki kerf genişliği ile odaklanmış lazer ışını genişliği arasındaki fark çok düşüktür.

- Meme: Lazer ışını ve kesme gazı kesme memesi içinden geçerek iş parçası üzerine ulaşır.

- Kesme yönü: Kesme kafasının ya da iş parçasının belli bir yönde hareket ettirilmesiyle kerf oluşur.

Bir bakışta tüm lazerle kesme yöntemleri

Metal ve metal olmayan malzemelerin kesimi söz konusu olduğunda, pek çok durumda üniversal bir araç olarak kullanılan lazer, üreticilerin ilk seçimidir. Lazer ışını hemen hemen her türlü konturu hızlı ve esnek bir şekilde kesebilir - kontur formu ne denli filigran ve karmaşık, kesilen malzeme ne denli ince olursa olsun fark etmez. İşleme prosesi ve ortaya çıkan ürün üzerinde, kullanılan kesme gazı ve uygulanan gaz basınçları da etkili olur.

Lazer alevle kesme uygulamasında kesme gazı olarak oksijen kullanılır. Oksijen, 6 bara kadar varan değerlerle kerfe gönderilir. Oksijen yanarak metal eriyiği oksitler. Bu kimyasal reaksiyon sayesinde ortaya çıkan enerji, lazer ışınını destekler. Lazer alevle kesme uygulamasında çok yüksek kesme hızlarına erişilebilir, ayrıca kalın sac ve yumuşak çelikler işlenebilir.

Lazer ışınıyla eritmeli kesimde kesme gazı olarak azot ya da argon kullanılır. 2 ila 20 bar arasında bir basınçla kesme yarığına gönderilen kesme gazı, lazer ışınıyla alevli kesme uygulamasından farklı olarak kerfteki metal yüzeyiyle reaksiyona girmez. Bu kesim yönteminin avantajı, kesim kenarının çapaksız ve oksitsiz kalması ve kesim işlemi sonrasında başka işleme hemen hemen hiç gerek duyulmamasıdır.

Süblimasyon kesime özellikle, son derece yüksek kaliteli kesim kenarlarının oluşturulmasının gerektiği hassas kesme işlerinde başvurulur. Bu yöntemde lazer, malzemeyi mümkün olduğunca az eriyik oluşacak şekilde buharlaştırır. Malzeme buharı, kesme yarığı içinde yüksek bir basınç oluşumuna neden olur ve eriyik bu basınç tarafından yukarı ve aşağıya doğru dışarı gönderilir. Proses gazı - azot, argon ya da helyum - bu işlemde kesim yüzeylerini koruyucu bir işlev üstlenerek kesim kenarlarının oksitsiz kalmasını sağlar.

Lazer ışınıyla hassas kesme yönteminde palsli lazer enerjisiyle birbiri ardında münferit delikler oluşturulur, birbirleriyle % 50 ila 90 arasında örtüşen bu delikler kesme yarığını meydana getirir. Kısa palslar sayesinde, iş parçası yüzeyinde son derece yüksek pals pik güçleri ve aşırı bir güç yoğunluğu oluşur. Yöntemin sunduğu avantaj: Komponent oldukça az ısınır, bu da en filigran parçaların bile, ısı girdisi olmaksızın kesilebilmesini mümkün kılar.

Lazerle kesim işlemini etkileyen parametreler

Odak noktası, güç yoğunluğunu ve iş parçası üzerindeki kerf formunu etkileyen bir unsurdur. Odak çapı, yarık genişliğini ve kerf formunu belirler.

İşleme eşiğinin, başka bir ifadeyle malzemenin erimeye başladığı noktanın aşılabilmesi için alan başına belli bir enerjinin sağlanması gerekir. Bunu belirleyen formül: alan başına enerji = güç yoğunluğu x iş parçasına etki süresi.

Doğru memenin seçilmesi parça kalitesi için çok önemli bir unsurdur. Meme çapı, hem gaz ışınının formunu hem de gaz miktarını belirler.

Sürekli çalışma ya da palslama - seçilen işletim türüyle lazer enerjisinin iş parçasına sürekli mi yoksa aralıklı bir şekilde mi gönderileceği ayarlanır.

Kesme hızı, ilgili kesme işi ve işlenecek malzemeye göre belirlenir. Temelde geçerli olan ilke: Kullanılabilecek lazer gücü ne kadar yüksekse, o kadar hızlı kesilebilir. Ayrıca malzeme kalınlığı arttıkça, kesme hızı azalır. Hızın, işlenen malzeme için çok yüksek ya da çok düşük ayarlanmış olması, daha kalın bir kaba kalınlık ve çapak oluşumuna yol açar.

Hemen hemen tüm CO2 lazerleri lineer polarizasyona sahip lazer ışığı üretir. Konturlar kesilirken kesme yönüyle birlikte kesim sonucu da değişir: ışığın kesme yönüne paralel bir şekilde hareket etmesiyle kenar düz kesilir. Işık, kesme yönüne dikey hareket ederse de çapak oluşumu söz konusu olur. Bu nedenle de lineer polarizasyona sahip lazer ışığı genelde dairesel polarizasyona dönüştürülür. Polarizasyon derecesi, hedeflenen dairesel polarizasyonun ne kalitede erişildiğini belirtmekte olup kesim kalitesi için belirleyici bir unsurdur. Katı hal lazerlerinde polarizasyonun değiştirilmesine gerek yoktur; bu tür lazerlerde yönden bağımsız sonuçlar elde edilir.

Farklı kesim yöntemlerinde farklı proses gazlarının kullanımı söz konusudur, keza gazların kesme yarığına gönderilme basınçları da yöntemden yönteme değişiklik gösterir. Kesme gazı olarak argon ve azot kullanımının avantajı, bu gazların kerf içindeki eriyik haldeki metalle reaksiyona girmemesidir. Bu gazlar aynı zamanda kesim yüzeyini çevreye karşı korur.

Azot ve oksijenden oluşan gaz karışımı ve yüksek lazer gücü, yumuşak çelik ve alüminyum parçalarda çapak oluşumunu azaltır. Parça kalitesinin artırılması, altı ila on iki milimetre arası kalınlıklardaki saclarda malzeme türüne, malzeme alaşımına ve malzeme kalitesine bağlıdır.