Frezeleme yöntemiyle üretilmek üzere tasarlanmış CHU braketi, Al7075 özelliğindeki masif malzeme bloğundan eksiltme işlemini gerektirir. Bu geleneksel üretim yöntemi, yaklaşık % 90 oranında bir talaş kaldırmayla gerçekleştiriliyor olup parçaların şekillendirilmesi olanağını büyük oranda kısıtlamaktadır.

Camera Head Unit (CHU) braketinin eklemeli üretimle imalatı

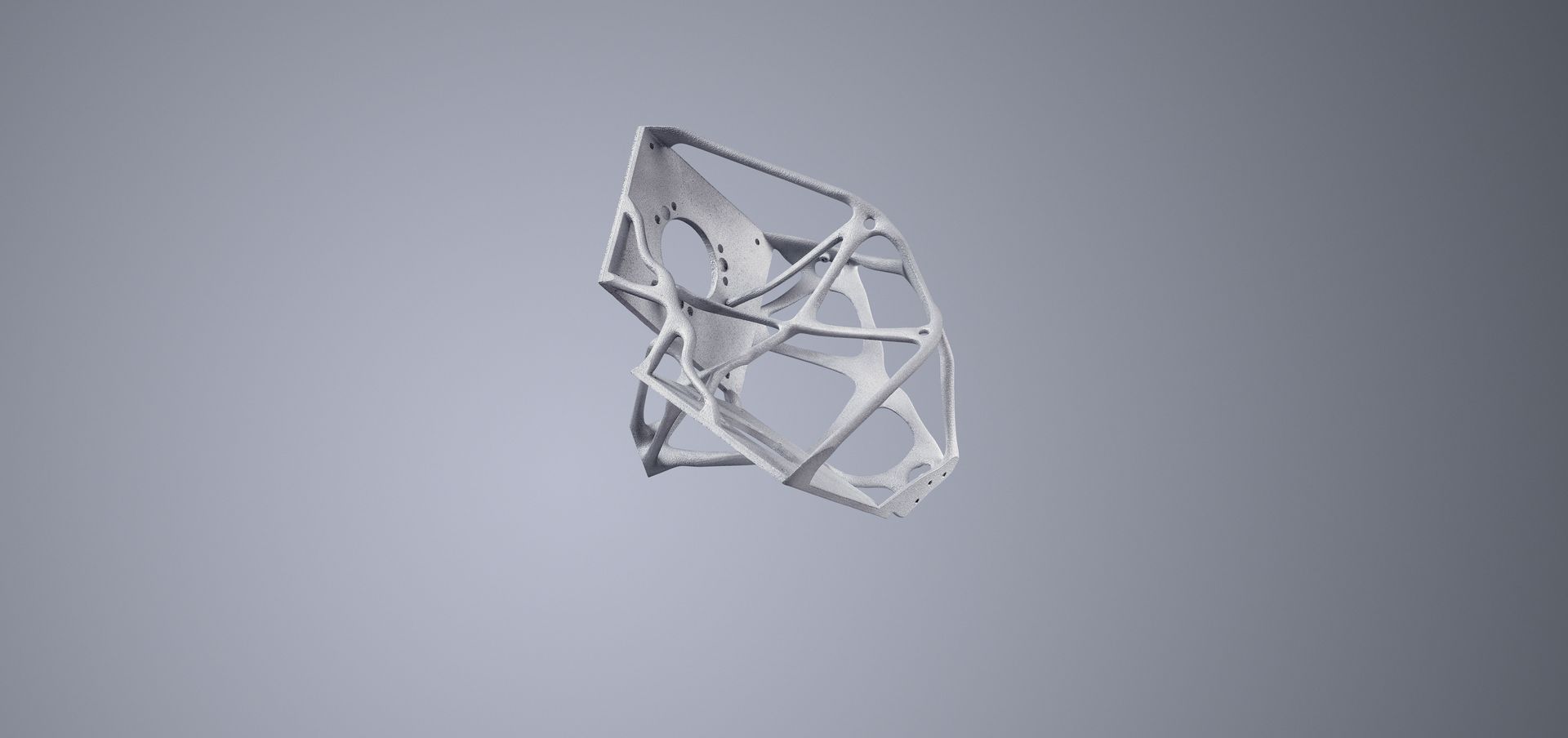

Camera Head Unit Bracket I AlSi10Mg I TruPrint 3000

Uydu üzerinde yer alan bir yıldız izler yaklaşık 15 derecelik bir açıyla birbirlerine doğru doğrultulmuş iki optik kameradan (yıldız kameraları) oluşur. Kamera ünitesinin (Camera Head Unit = CHU) termik ve mekanik etkenlerden korunması, geleneksel yöntemlerle bir alüminyum bloğundan frezelenen CHU braketi sayesinde sağlanır. Bu üretim yöntemiyle karşılaştırıldığında eklemeli üretim, özellikle de tasarım özgürlüğü ve yüzey özelliği konularında olmak üzere çeşitli avantajlar sunuyor. Yıldız izler, 2014 yılında Stuttgart Üniversitesi Uzay Sistemleri Enstitüsü tarafından geliştirilmiş ve uyduların konum ve hizalarını uzayda güvenilir bir şekilde hesaplama göreviyle uzaya gönderilmiş olan "Flying Laptop" uydusunun bir parçası.

Bileşen topolojik açıdan optimize edilmiş olduğundan ağırlığı % 30 azalır. Daha karmaşık olan bileşen yapıları LMF ile üretilebilir.

Ağırlığının daha az olmasına ve daha az yoğunluklu alüminyum alaşımına rağmen eklemeli üretimle üretilen bileşen, yaklaşık % 43 oranında daha yüksek bir katılığa sahiptir.

Braket, bir TruPrint sistemiyle üretildiğinde toplam hacmi yaklaşık çeyrek oranda azalır.

Yüke uygun tasarımı sayesinde LMF yöntemiyle üretilmiş brakette geleneksel yöntemle üretilen brakete göre % 48 oranında daha az gerilim sıçraması söz konusu olur.

Sunduğumuz yazılım çözümüyle değişmez bir ürün kalitesini sağlayacağınızdan ve etkin bir dokümantasyona sahip olacağınızdan emin olabilirsiniz.

Mekanik üretim yöntemiyle kıyaslandığında eklemeli üretimle üretilmiş braketin üretim maliyeti % 70'e varan oranlarda daha düşük. Düşük ağırlığı sayesinde aynı zamanda roket fırlatılması esnasında da muazzam maliyet tasarrufu sağlanabiliyor.

Camera Head Unit (CHU) braketi geleneksel olarak nasıl üretiliyor?

Geleneksel yöntemlerle üretilmiş yıldız izler

Geleneksel yöntemlerle üretilmiş CHU braketi

Laser Metal Fusion yöntemiyle CHU braketi nasıl oluşuyor?

Havacılık ve uzay sektöründe yaşanan gelişmeler, bu alanda kullanılan parçaların daha düşük maliyetli, daha karmaşık ve daha yüksek performanslı parçalar olmasını gerektiriyor. Tam da bu nedenle CHU braketinin eklemeli üretimle imalatı çok çeşitli avantajlar sunuyor. Tasarımın karmaşıklığı açısından son derece yüksek bir şekil özgürlüğüne sahip olabilirsiniz. Biyonik yapılar gibi kurallı geometrilerden sapmaların söz konusu olduğu durumlarda şekillendirme özgürlüğünün sağladığı destek büyük. CHU braket tasarımı eklemeli üretim için yeniden oluşturuldu ve topolojik açıdan optimize edildi. Bir TruPrint 3000 sistemiyle substrat plakası üzerinde Camera Head Unit braketinin üç bileşeni eş zamanlı olarak üretildi. Bir bileşenin TruPrint 3000 ile üretimi yaklaşık 6 saat sürüyor. Bu işlem bir TruPrint 5000 üzerinde gerçekleştirilirse üretim süresi yaklaşık 2,5 saate düşüyor. Bileşenle ilgili daha ayrıntılı verileri bu sayfada bulabilirsiniz. Üretim plakası üzerinde kalite kontrolü amaçlı numuneler de bulunuyordu. Malzeme değişimi sayesinde işlem yerindeki mekanik malzeme özellikleriyle bir optimizasyon meydana gelmiş olduğundan, statik ve modal analiz açısından elektrokimyasal parlatma ve ısıl işleme gerek duyulmadı.

Danışmanlık randevunuzu garantileyin!

Sizin de eklemeli üretimle üretmek istediğiniz bir bileşeniniz mi var? Tasarruf potansiyelinin yüksekliği ve eklemeli üretim sayesinde elde edeceğiniz avantajlar konusunda bilgilenmek mi istiyorsunuz? O halde hemen bizimle iletişime geçin ve uzmanlarımızla size özel bir danışmanlık randevusu ayarlayın.

Bileşen hakkında veriler & rakamlar

- Bileşen ölçüleri: 112 mm x 160 mm x 128 mm

- Üretim süresi (bileşen / substrat plakası başına): yaklaşık 6 saat (TruPrint 3000), 2,5 saat (TruPrint 5000)

- Toplam üretim süresi (tüm bileşenler / substrat plakası): 18 saat (TruPrint 3000), 7,5 saat (TruPrint 5000)

- Katman kalınlığı: 60 µm

- Katman sayısı: 2.155

- Üretim hızı: 9.626 cm³/hr

- Ağırlık: 150.746 g

- Hacim: 57.757 cm³

- Müşteri: Stuttgart Üniversitesi Uzay Sistemleri Enstitüsü ve Alman Havacılık ve Uzay Merkezi Üretim Yöntemleri ve Yapı Teknolojisi Enstitüsü