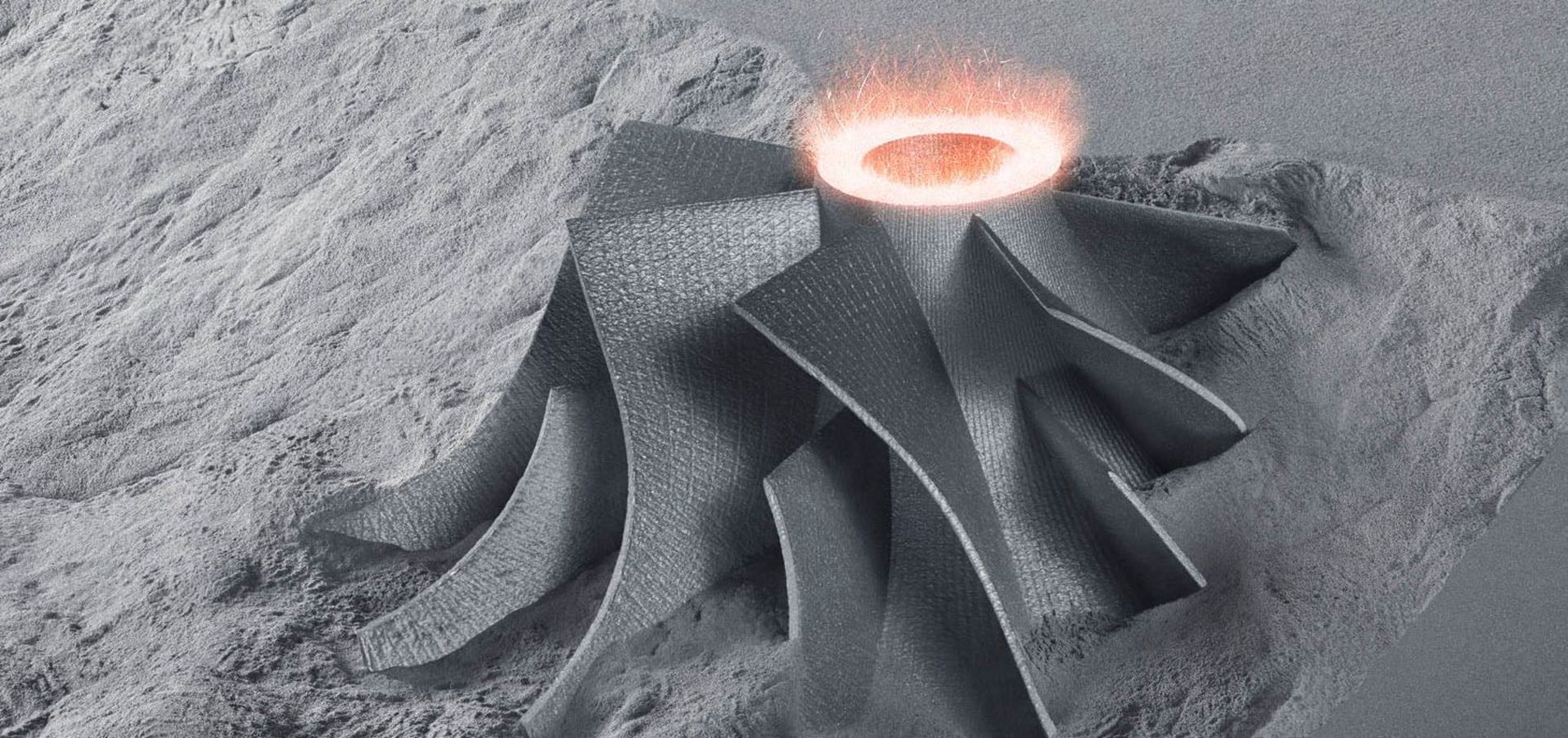

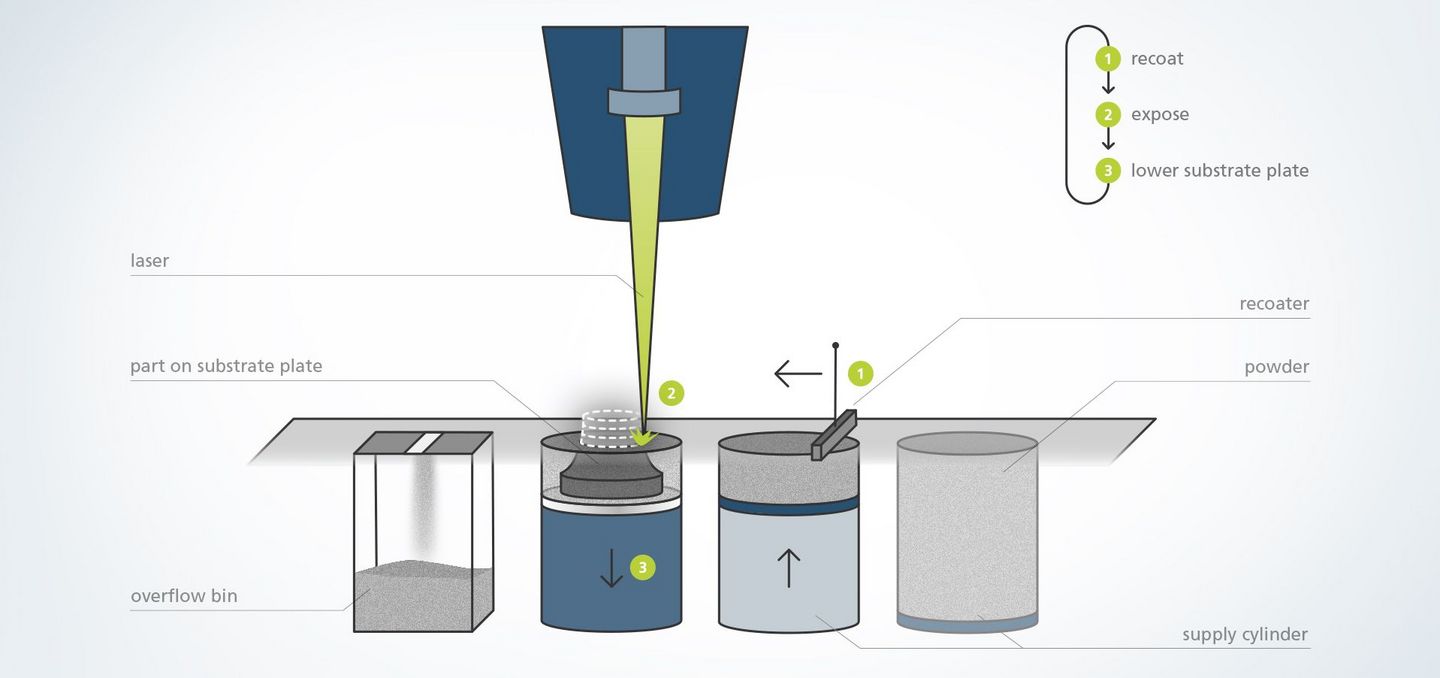

LMF yönteminin temelinde, komponentin sanal 3D modeli yer alır. Veri hazırlama sırasında tasarım verileri, makine tarafından okunabilen bir yapı işi dosyasına dönüştürülür. Böylelikle parçalar substrat plakası üzerinde konumlandırılır ve gerektiğinde destekleyici yapılar monte edilir. Baskı işlemi için komponentler münferit tabakalar ("Slice'lar") haline getirilir ve ilgili lazer yolları tanımlanır ("Hatch"). İş parçasının tabakalar halinde üretimi sadece proses odasında, koruyucu gaz altında bir substrat plakası üzerinde gerçekleştirilir. Odada, rezerv, yapı ve taşma silindirleri bir eksen üzerinde yan yana bulunur. Kaplayıcı, tozu rezerv silindirinden yapı silindirine (1) iter. Ardından lazer, komponentin konturuna uygun olarak ilk toz katmanını alttaki katman (2) ile birlikte birleştirerek eritir. Bir sonraki adımda yapı silindiri bir tabaka aşağıya iner (3). Komponent, adeta toz yatağının içine yerleştirilmiş durumdadır. Fazla toz taşma silindirine gider. Bu işlem komponent tamamen oluşana kadar tekrarlanır. Verimliliği artırmak amacıyla TRUMPF, sistemlerinde aynı anda çalışan birden fazla lazer kullanır. Bu, çoklu lazer prensibi olarak bilinir. Daha sonra, üretilen komponent boşaltma istasyonunda metal tozundan arındırılır. Ardından komponent plakadan ayrılır, varsa, destekleyici yapılar sökülür ve gerekirse iş parçası ek işleme tabi tutulur.

LMF – Avantajları, işleyiş prensipleri ve eklemeli üretim teknolojisi uygulamaları

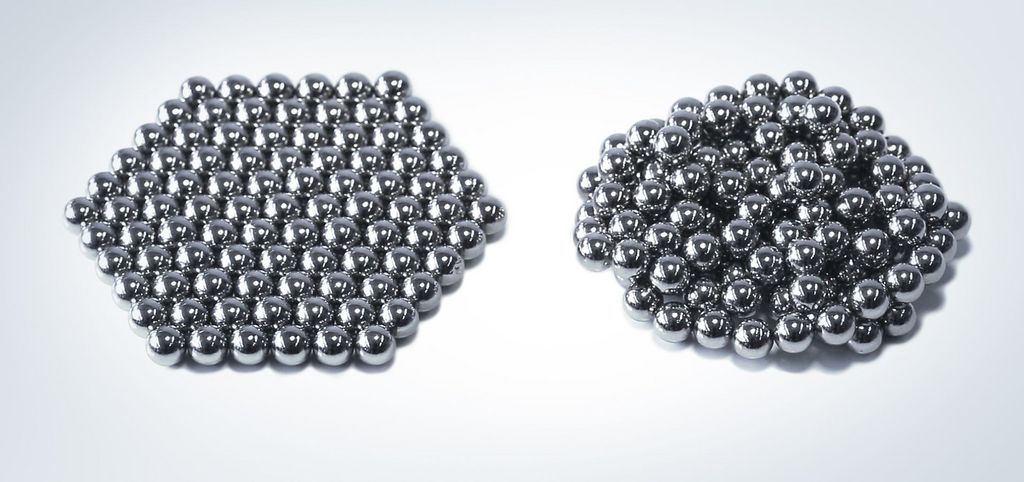

Laser Metal Fusion (LMF, "toz yatağı bazlı lazerli eritme"), iş parçasının bir toz yatağında adım adım oluşturulduğu bir eklemeli üretim yöntemidir. Bu amaçla lazer, metal tozunu parçanın CAD konstrüksiyon verilerinin öngördüğü yerlerde eriterek malzeme katmanlarına dönüştürür. Bu sebeple bu yöntem sık sık metal 3D baskı veya metal eklemeli üretim olarak tanımlanır; aynı zamanda lazerle sinterleme ve lazerli eritme terimi de sektörde yaygındır. Yöntem, tornalama veya frezeleme gibi geleneksel yöntemlerle üretilemeyen veya çok etkili bir şekilde üretilemeyen karmaşık bir şekle, ince iç kanallara ve boşluklara sahip olan parçaların seri üretimi için idealdir. Endüstriyel eklemeli üretim sayesinde yüksek bir stabilite ve düşük bir ağırlık sergileyen parçalar oluşur; bu da, hafif konstrüksiyon veya kişiye özel implant ve protezler için özellikle avantajlıdır. Ayrıca, LMF dayanıklı bir üretim yöntemidir; zira aşındırıcı yöntemlerde olduğu gibi talaş oluşmaz ve bu sayede de az miktarda atık malzeme çıkar. Eklemeli üretim teknolojisindeki neredeyse yirmi yıllık deneyimiyle TRUMPF, toz yatağı yöntemine yönelik endüstriyel olgunluğa ulaşmış ve tek elden sağlanan, makine, hizmet ve dijitalleştirme çözümlerinden oluşan eksiksiz paketler sunmaktadır. Kısmi tanımlamadan bitmiş ürüne varıncaya kadar ve daha da fazlası: Tüm proses zincirini sizin için kapsarız.

LMF sayesinde kullanıcı, 3D CAD modellerinden örneğin esnek veya döndürülebilir yapılara sahip fonksiyonel komponentleri doğrudan oluşturabilir.

LMF ile kontur uyumlu soğutmalı komponentler üretilebilir. Bunlar, ısıyı oluştuğu yerde derhal dağıtır.

Eklemeli üretim, karmaşık dizili telkari yapıların tasarlanmasını sağlar.

Tasarımda özgürlük: Geleneksel üretim yönteminden farklı olarak, 3D metal baskıda konstrüksiyon parçanın üretim sürecini belirler.

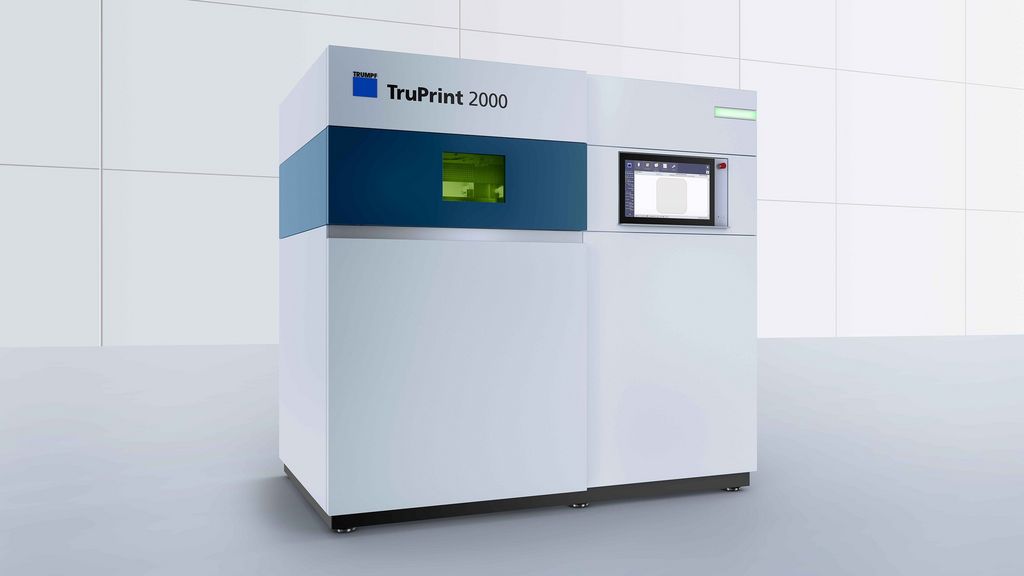

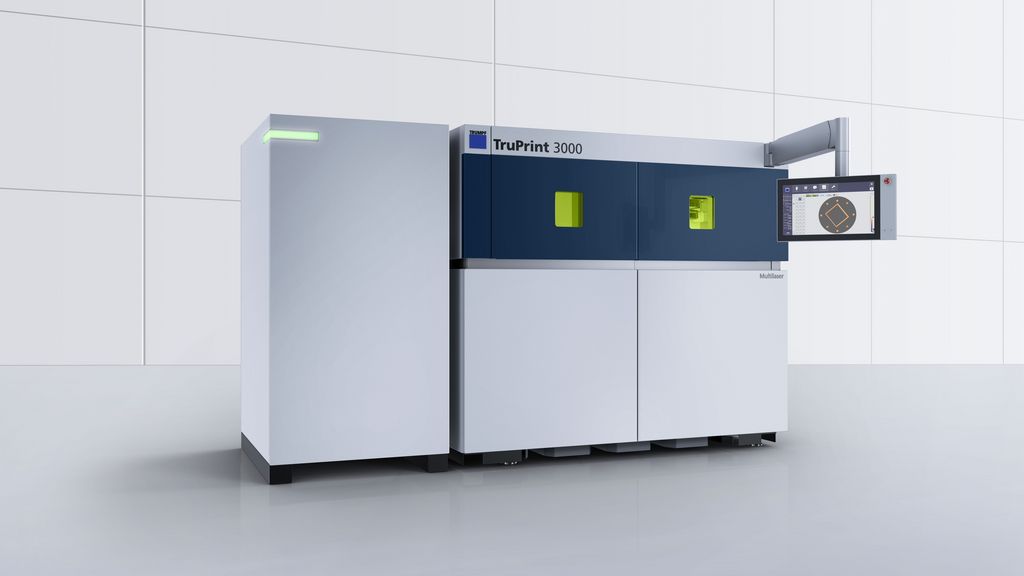

3D metal baskı sırasında neredeyse hiç ayar süresi gerekli olmaz. Çoklu lazer posiyonu ve otomasyon bileşenleri sayesinde üretim verimliliğiniz artar.

TRUMPF'un endüstriyel parça ve toz elleçleme, üretiminizin ekonomik verimini arttırır.

Kapalı bir toz devresi, temiz ve güvenli bir üretim ortamını emniyet altına alır.

LMF prosesinin kısa açıklaması

3D eklemeli üretimin kısaca işleyiş prensibi.