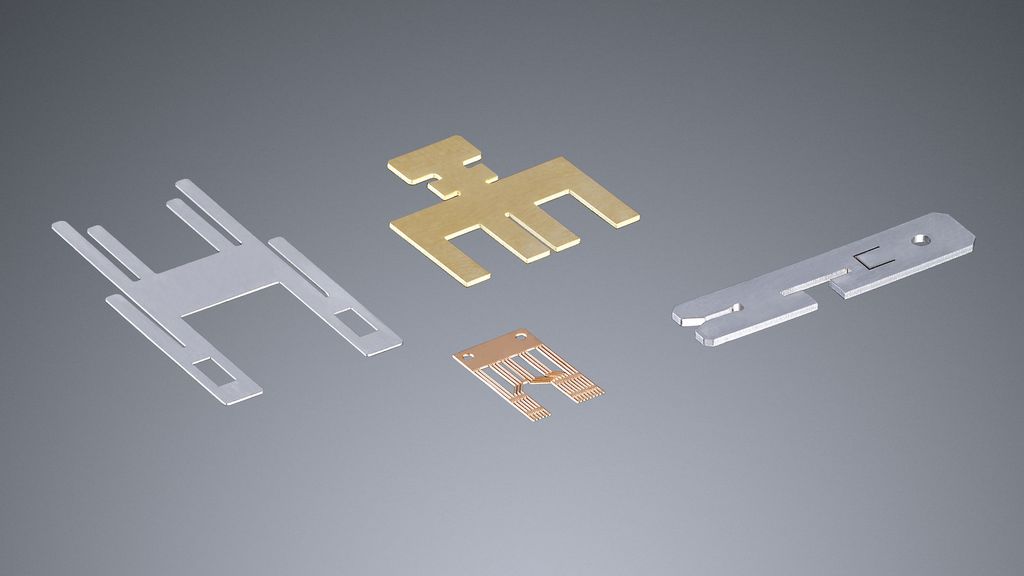

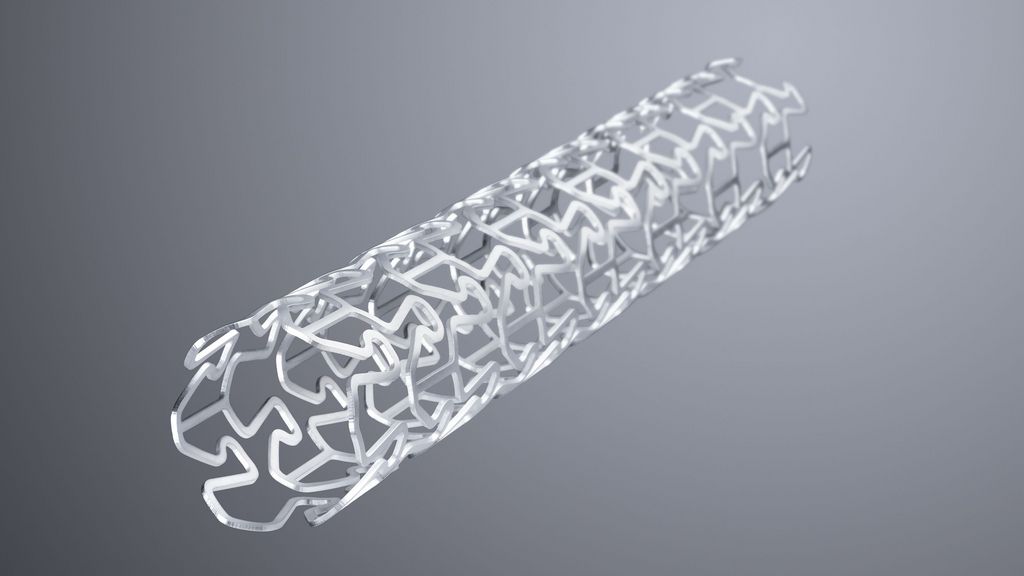

สามารถตัดวัสดุทั่วไปทั้งหมดในการทำงานอุตสาหกรรม ตั้งแต่เหล็ก อะลูมีเนียม สแตนเลส และแผ่นผสม จนถึงวัสดุที่ไม่ใช่โลหะ เช่น พลาสติก แก้ว ไม้ หรือเซรามิกอย่างปลอดภัยและมีคุณภาพสูงด้วยเลเซอร์ ด้วยเครื่องมือทำให้สามารถตัดความหนาของแผ่นที่แตกต่างกันมากตั้งแต่ 0.5 จนถึงมากกว่า 30 มิลลิเมตร สเปกตรัมวัสดุที่กว้างมากนี้ทำให้เลเซอร์เป็นเครื่องมือตัดหมายเลข 1 สำหรรับการใช้งานจำนวนมากในอุตสหกรรมโลหะและอโลหะ

การตัดด้วยเลเซอร์คือกระบวนการตัดแยกที่สามารถตัดวัสดุที่เป็นโลหะและไม่ใช่โลหะที่มีความหนาต่างกันได้ พื้นฐานสำหรับกระบวนการนี้คือลำแสงเลเซอร์ที่ถูกนำ เปลี่ยนรูป และรวมกัน เมื่อลำแสงกระทบกับชิ้นงานวัสดุจะร้อนอย่างมากและทำให้หลอมเหลวหรือกลายเป็นไอ กำลังเลเซอร์ทั้งหมดจะรวมอยู่บนหนึ่งจุดและส่วนใหญ่จะมีเส้นผ่านศูนย์กลางน้อยกว่าครึ่งมิลลิเมตร หากที่จุดนี้มีการควบรวมความร้อนมากขึ้นที่สามารถระบายออกด้วยกำลังความร้อน ลำแสงเลเซอร์แทรกผ่านวัสดุอย่างสมบูรณ์ กระบวนการตัดเริ่มต้นขึ้น ขณะที่ในกระบวนการอื่นใช้เครื่องมือขนาดใหญ่พร้อมกับแรงมหาศาลออกแรงบนแผ่น ลำแสงเลเซอร์จะทำงานโดยไม่สัมผัส ดังนั้นเครื่องมือเองจึงไม่สึกหรอ และไม่มีการเปลี่ยนรูป หรือเกิดความเสียหายต่อชิ้นงาน

ข้อดีของการตัดด้วยเลเซอร์

กระบวนการของการตัดด้วยเลเซอร์

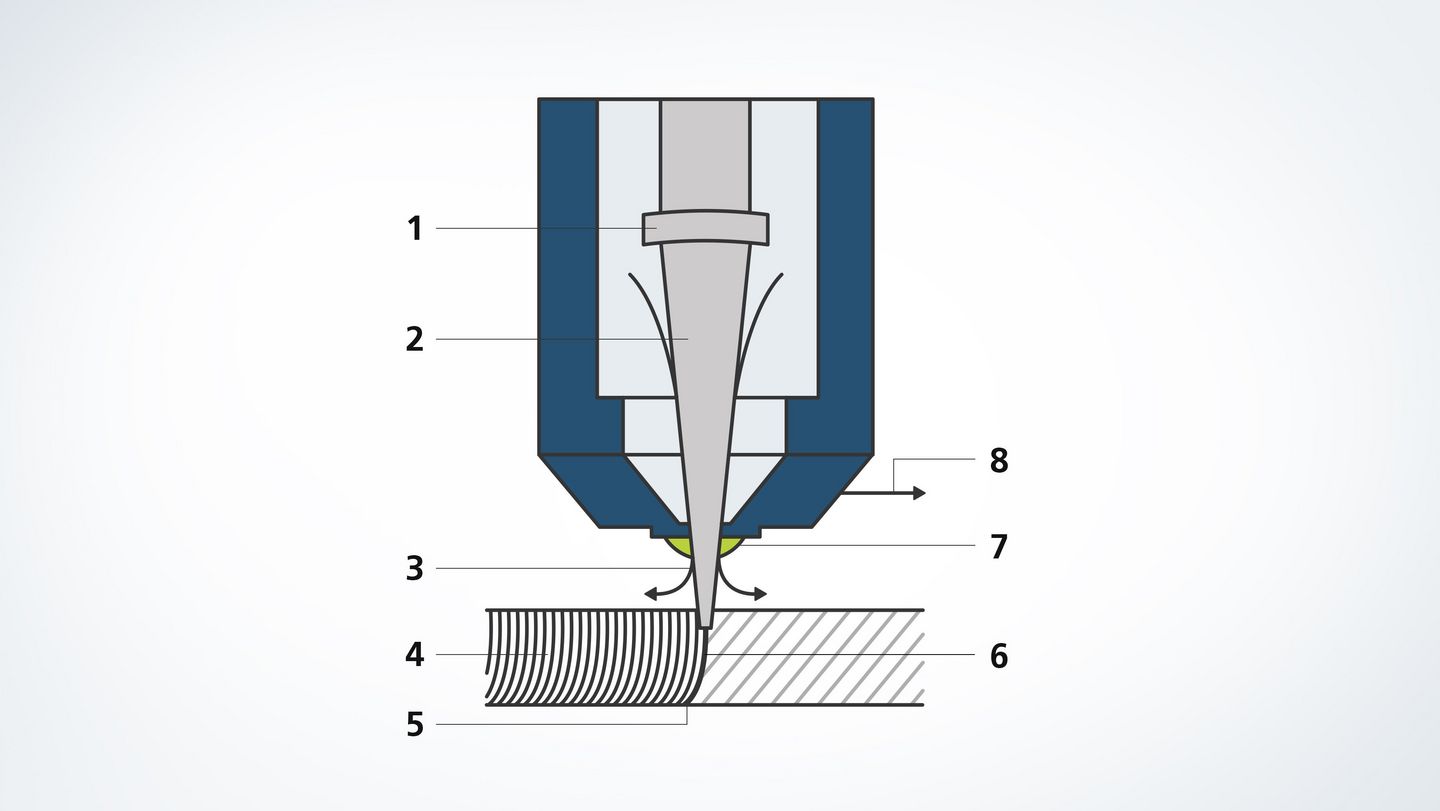

พื้นฐานของการตัดด้วยเลเซอร์สร้างปฏิสัมพันธ์ระหว่างลำแสงเลเซอร์ที่ถูกโฟกัสและชิ้นงาน เพื่อให้กระบวนการนี้ปลอดภัยและแม่นยำมีการใช้ส่วนประกอบและอุปกรณ์ช่วยจำนวนมากที่ลำแสงเลเซอร์และรอบ ๆ โดยอธิบายตามกราฟิกต่อไปนี้

- ออพติกโฟกัส: ออพติกเลนส์และกระจกโฟกัสลำแสงเลเซอร์ไปบนตำแหน่งทำงาน

- ลำแสงเลเซอร์: ลำแสงเลเซอร์กระทบบนชิ้นงานและทำให้ชิ้นงานร้อนจนกระทั่งหลอมเหลวหรือกลายเป็นไอ

- ก๊าซตัด: ด้วยความช่วยเหลือของก๊าซตัดการหลอมเหลวที่เกิดขึ้นจะถูกเป่าออกจากช่องว่างจากการตัด ก๊าซออกมาจากหัวฉีดพร้อมกับลำแสงเลเซอร์แบบขนานกัน

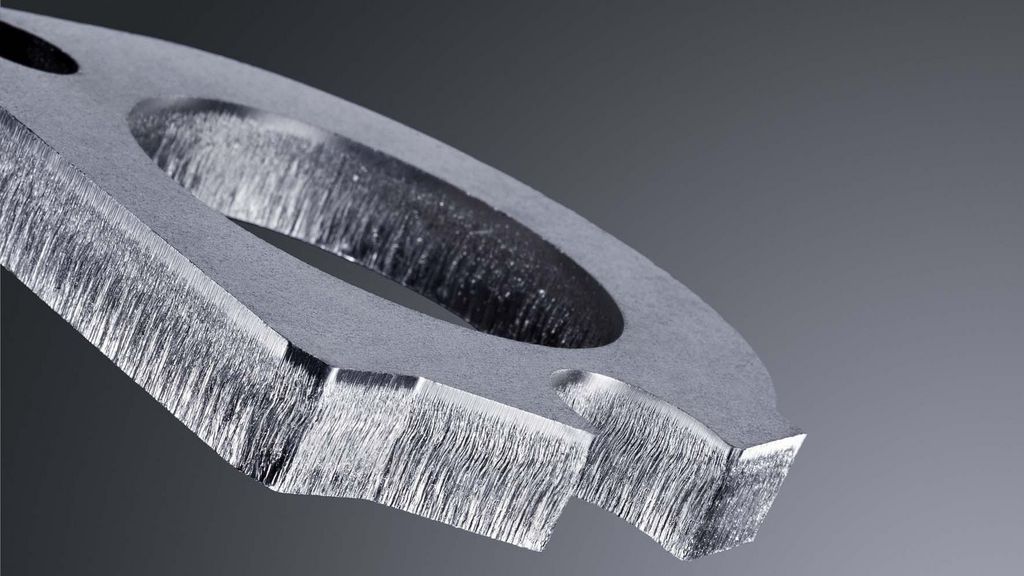

- ร่องตัด: ระหว่างการตัดด้วยเลเซอร์ขอบตัดจะมีรูปแบบร่องที่เป็นเอกลักษณ์ ที่ความเร็วในการตัดต่ำร่องนี้เกือบจะขนานกับลำแสงเลเซอร์

- การหลอมเหลว: ลำแสงเลเซอร์ – แสดงเลเซอร์ที่มีการโฟกัสจะถูกนำไปตามแนวเส้นแสดงรูปร่าง และหลอมวัสดุที่ตรงนั้น

- ด้านหน้าของรอยตัด: ที่ชิ้นงานช่องว่างของการตัดมักจะไม่กว้างกว่าลำแสงเลเซอร์ที่ถูกโฟกัส

- หัวฉีด: ลำแสงเลเซอร์และก๊าซตัดพบกันบนชิ้นงานผ่านหัวฉีดตัด

- ทิศทางการตัด: ด้วยการเคลื่อนที่ของหัวตัดหรือชิ้นงานไปในทิศทางที่กำหนดจะเกิดช่องว่างของการตัด

กระบวนการตัดทั้งหมดในการมองครั้งเดียว

หากเป็นการตัดวัสดุโลหะและอโลหะ เลเซอร์จะเป็นเครื่องมือเอนกประสงค์ตัวเลือกแรกในกรณีส่วนใหญ่ ลำแสงเลเซอร์ตัดอย่างรวดเร็วและยืดหยุ่นในแทบทุกเส้นโครงร่าง หากรูปแบบยังเป็นลวดลายและซับซ้อน และวัสดุยังคงบาง ก๊าซตัดและแรงดันในการตัดที่แตกต่างกันส่งผลต่อกระบวนการทำงานและผลลัพธ์

พารามิเตอร์ที่ส่งผลต่อกระบวนการตัดด้วยเลเซอร์

ตำแหน่งโฟกัสส่งผลต่อความหนาแน่นของกำลังและทำให้เกิดช่องว่างจากการตัดที่ชิ้นงาน เส้นผ่านศูนย์กลางโฟกัสกำหนดความกว้างของช่องว่างและรูปร่างของช่องว่างจากการตัดเช่นกัน

เพื่อให้เกินขีดจำกัดการทำงาน นั่นคือจุดที่วัสดุเริ่มหลอมเหลวจำเป็นต้องมีพลังงานต่อพื้นที่จำนวนหนึ่ง ซึ่งจะกำหนดเป็น: พลังงานต่อพื้นที่ = ความหนาแน่นของกำลัง x เวลาที่ส่งผลต่อชิ้นงาน

การเลือกหัวฉีดที่ถูกต้องเป็นเรื่องสำคัญมากสำหรับคุณภาพของชิ้นงาน ทั้งรูปร่างของกระแสก๊าซและปริมาณก๊าซถูกกำหนดด้วยเส้นผ่านศูนย์กลางของหัวฉีด

โหมดเส้นต่อเนื่องหรือพัลส์ ด้วยโหมดการทำงานทำให้สามารถควบคุมว่าพลังงานเลเซอร์ไปถึงชิ้นงานอย่างต่อเนื่องหรือมีการหยุดชะงัก

ความเร็วในการตัดถูกกำหนดโดยขึ้นกับแต่ละงานตัดและวัสดุที่ทำงาน โดยพื้นฐานและยิ่งมีกำลังเลเซอร์สูงมากให้ใช้งานก็สามารถตัดได้เร็วยิ่งขึ้น นอกจากนี้ความเร็วในการตัดจะลดลงหากความหนาของวัสดุมากขึ้น หากตั้งค่าความเร็วสำหรับวัสดุแต่ละชิ้นสูงเกินไปหรือต่ำเกินไป ทำให้เกิดความหยาบที่มากขึ้นและเกิดการก่อตัวของเสี้ยน

เลเซอร์ CO2 เกือบทั้งหมดให้แสงเลเซอร์ที่เป็นโพลาไรซ์เส้นตรง หากโครงร่างถูกตัด ผลลัพธ์การตัดจะเปลี่ยนไปตามทิศทางการตัด: หากแสงแกว่งขนานกับทิศทางการตัดขอบจะเรียบ หากแสงแกว่งตั้งฉากกับทิศทางการตัดจะเกิดเสี้ยน ดังนั้นแสงเลเซอร์โพลาไรซ์แบบเส้นตรงมักจะถูกแปลงเป็นโพลาไรซ์แบบวงกลม ระดับโพลาไรซ์จะระบุว่าถึงโพลาไรซ์แบบวงกลมที่ต้องการดีเพียงใด และมีความสำคัญต่อคุณภาพในการตัด สำหรับเลเซอร์โซลิทสเตทไม่จำเป็นต้องเปลี่ยนโพลาไรซ์ โดยจะให้ผลลัพธ์การตัดที่ไม่ขึ้นกับทิศทาง

มีการใช้งานก๊าซกระบวนการที่แตกต่างกันโดยขึ้นกับกระบวนการตัดแต่ละวิธี ที่ขับด้วยแรงดันที่แตกต่างกันผ่านช่องว่างจากการตัด ตัวอย่างเช่นอาร์กอนและไนโตรเจนมีข้อดีในฐานะก๊าซตัด โดยไม่มีปฏิกิริยากับโลหะที่ถูกหลอมละลายในช่องว่างจากการตัด ในเวลาเดียวกันก๊าซเหล่านี้จะเป็นโล่ป้องกันพื้นผิวที่ตัดจากสภาพแวดล้อม

การใช้แก๊สผสมระหว่างไนโตรเจนและออกซิเจนร่วมกับกำลังแสงเลเซอร์ที่สูง อาจทำให้เหล็กอ่อนและอะลูมิเนียมเกิดครีบน้อยลง การปรับปรุงคุณภาพชิ้นส่วนขึ้นอยู่กับชนิดของวัสดุ วัสดุโลหะผสม และคุณภาพของวัสดุที่มีความหนาของโลหะแผ่นระหว่างหกถึงสิบสองมิลลิเมตร