Barn tittar storögt när en traktor kör förbi. Och vilken lycka för alla de som får åka en tur eller åtminstone sitta i förarsätet! Även många vuxna är intresserade av stora lantbruksmaskiner. Traktorer från Fendt är populära i många länder runt om i världen. Florian Hammel är ansvarig för den strategiska fabriks- och teknologiutvecklingen på Fendts fabrik i Asbach-Bäumenheim, Bayern. Han är stolt över att arbeta för detta märke och är glad över att "varje grönlackerad del som finns på en Fendt-traktor kommer från vår fabrik."

Hammel och teamet inom plåttillverkningen producerar bland annat plåtarna till hyttens utsida och huvarna till de stora traktorerna. Tidigare skar en flatbäddslasermaskin med en vanlig plattväxlare konturerna från plåtarna. Men Florian Hammel och hans team tyckte så småningom att detta gick för långsamt: kundernas efterfrågan ökade avsevärt, men lagringskapaciteten på produktionsområdet var densamma. ”Det stod klart att vi inte kunde bygga ut fabriksområdet. Och därför var vi tvungna att hitta en lösning för mer produktion inom samma område, säger han.

Med inlastning med spole går det snabbare

Oliver Müllerschön är expert på så kallad Laser Blanking på TRUMPF. I denna process rullar anläggningen av plåtbandet direkt från spolen, det vill säga en plåtrulle, och överför den till laserskärmaskinen. "Detta är något för kunder där laserskärningen inte kan vara produktiv nog. Alltså precis det kravet som även Fendt hade. Med vår nya Laser Blanking anläggning TruLaser 8000 Coil Edition kunde vi snabbt inspirera våra kollegor på Fendt.”

Men innan teamet på Fendt i Asbach-Bäumenheim accepterade erbjudandet satte sig Florian Hammel och hans team ner och räknade ut allt noggrant. Den första parametern: dags för ett palettbyte. Den bearbetade plåten tas ut ur laserskärmaskinen och en ny kommer in. "Den här tiden behöver man naturligtvis inte om man bara lindar av en lång spole." Och hur mycket tid sparar man? ”Cirka 600 arbetstimmar om året. Då kan vi använda dem på ett mer produktivt sätt", säger Hammel. "Totalt ökar den totala produktionstiden för lasermaskinen med cirka 14 procent."

Fler komponenter per meter plåt tack vare Laser Blanking

Det är ganska imponerande, men Müllerschön påpekade en annan aspekt: ”Med en plåt är det så här: den tar slut efter tre eller fyra meter. Det finns alltså bara begränsat med utrymme för större komponenter och avfallet hamnar i soporna.” Situationen är annorlunda när man skär direkt från spolen: ”Plåten är praktiskt taget oändlig. Det går att kapsla delarna mycket bättre. Med andra ord: Du får ut fler komponenter av varje meter plåt du köper. Även här ville Hammel veta exakt och använde sina verkliga konturer för att räkna ut skillnaden mellan plåttillverkning och spoltillverkning: ”Omkring 20 procent mindre material för samma resultat! "Dessutom är inköpspriset för spolar lägre än för förberedda varor", säger planeraren på Fendt.

Byt kranlyft mot lagerkörning

Men även den längsta spolen tar någon gång slut. Och man behover en ny. Precis som med paletter med plåt. Detta händer dock flera gånger per dag med paket. Även här funderade Hammel på vad den nya TruLaser 8000 Coil Edition skulle innebära för hans arbetsprocesser: ”Vi flyttar plåtstaplarna från lastbilen till lagret, vid behov ut i produktionen, till maskinen och så vidare. Totalt är det fem lagerkörningar per gång.” Och med spolen? "Ett kranlyft. Vi byter alltså ut ett kranlyft från lastbilen till Laser Blanking anläggningen mot fem turer med gaffeltrucken. Detta eliminerar cirka 2 400 inlagringsresor per år.” Hans beräkningar var övertygande: Fendt i Asbach-Bäumenheim bestämde sig för Laser Blanking anläggningen.

Byte till spole – avbetalning på nolltid

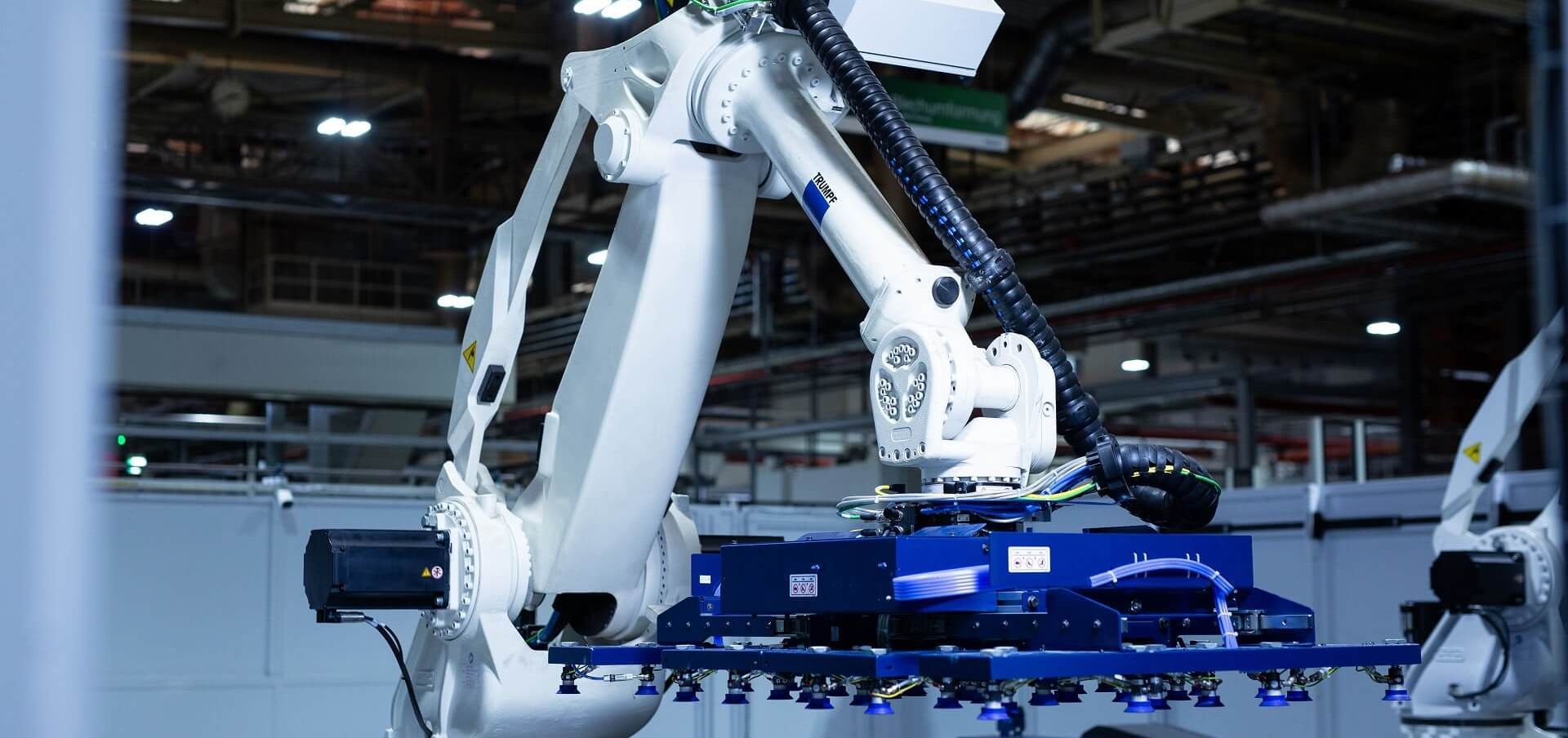

Sedan är det dags: Den första lastbilen med spolar på flaket kör för första gången till Fendt-fabriken. Takkranen lastar TruLaser 8000 Coil Edition. Plåten rullas av och dras in i skärkammaren. Där susar skärhuvudet över plåten och skapar konturerna. Efter skärkammaren tar två utlastningsrobotar komponenterna från bandet och lägger försiktigt ned dem. Det lilla spillet transporteras automatiskt ut till containern. Komponentproduktionen pågår. Florian Hammel är nöjd: ”Nestingen gör att vi kan använda plåten så effektivt. Och vi har helt enkelt mer produktion med mindre ansträngning. På grund av detta lönar sig Laser Blanking anläggningen mycket snabbt." säger Hammel och ler. "Jag avslöjar självklart inte hur snabbt. Men vi har räknat ut även det: Det går väldigt fort.”