Alla inom industrin brukliga material – från stål via aluminium, rostfritt och buntmetaller till icke -metalliska material som plast, glas, trä, keramik – kan skäras med laser på ett säkert sätt och med hög kvalitet. Med laserverktyget kan man skära olika plåttjocklekar från 0,5 till över 30 millimeter. Detta extremt breda materialspektrum gör lasern till det första valet bland skärverktyg för många användningsområden inom metall- och icke-metall-området.

Laserskärning är en skärprocess där material av metall och icke-metall med olika tjocklekar kan skäras. Grunden är en laserstråle som styrs, formas och koncentreras. När den träffar arbetsstycket värms materialet upp så kraftigt att det smälter eller förångas. Hela lasereffekten koncentreras på en punkt som oftast har en diameter som är mindre än en halv millimeter. Om mer värme kopplas in på detta ställe än som kan ledas bort genom värmeledningen penetrerar laserstrålen materialet fullständigt – skärförloppet har börjat. Medan andra metoder påverkar materialet med enorma krafter och massiva verktyg arbetar laserstrålen beröringsfritt. Därmed slits inte verktyget och inte heller uppstår deformationer eller skador på detaljen som bearbetas.

Fördelen med laserskärning

En jämförelse av olika laserskärningsmetoder

I vår teknologijämförelse kan du se för- och nackdelarna av laserskärning jämfört med de vanliga skärprocesserna brännskärning och plasmaskärning.

Processbeskrivning laserskärning

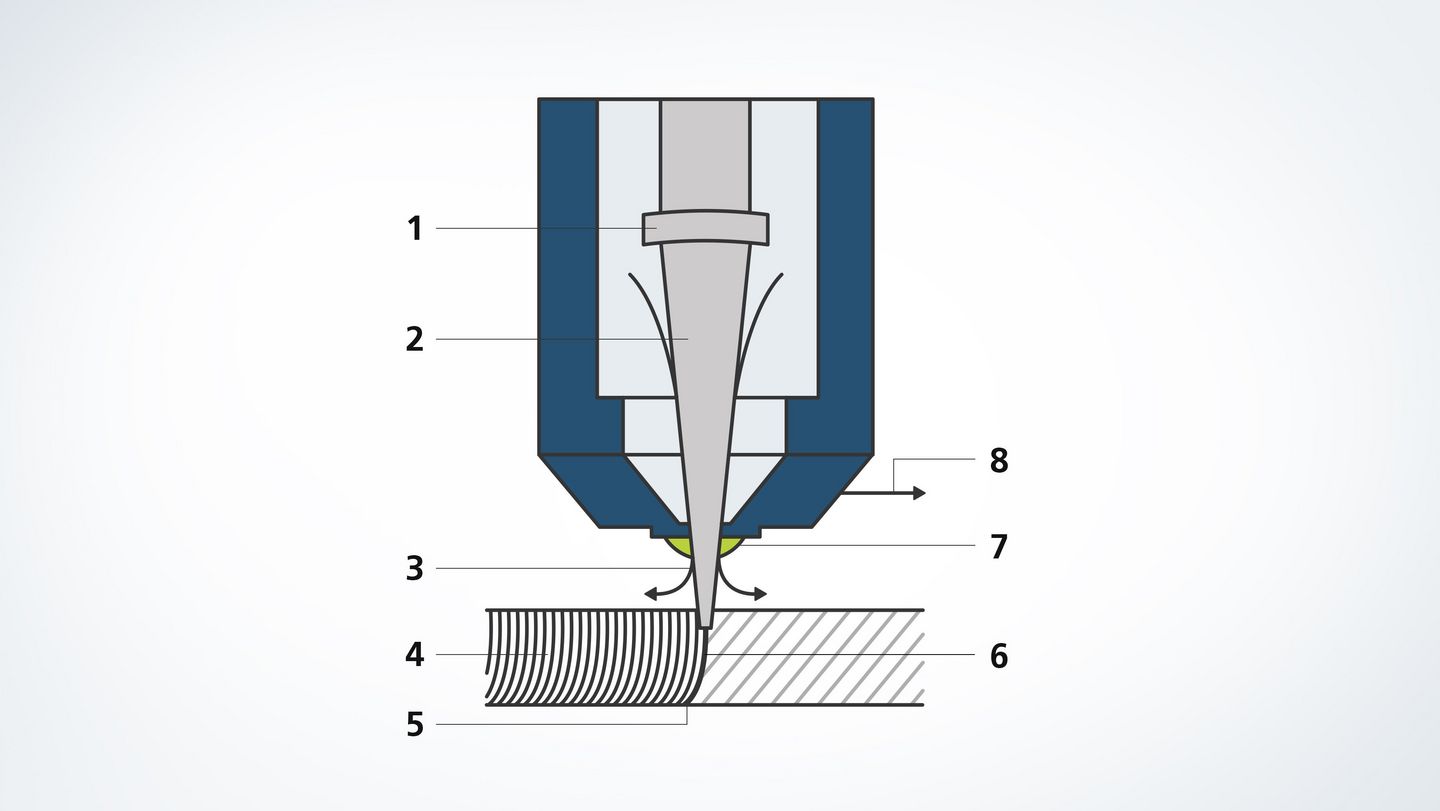

Växelverkan mellan den fokuserade laserstrålen och arbetsstycket utgör grunden för laserskärning. För att denna process ska ske säkert och exakt används många komponenter och hjälpmedel på och runt laserstrålen, vilket illustreras av följande bild.

- Fokuseringsoptik: Lins- och spegeloptik fokuserar laserstrålen på bearbetningsstället.

- Laserstråle: Laserstrålen träffar arbetsstycket och värmer upp det, tills det smälter eller förångas.

- Skärgas: Med hjälp av skärgas blåses smältan som bildas ut från snittspalten. Gasen emitteras koaxialt med laserstrålen från munstycket.

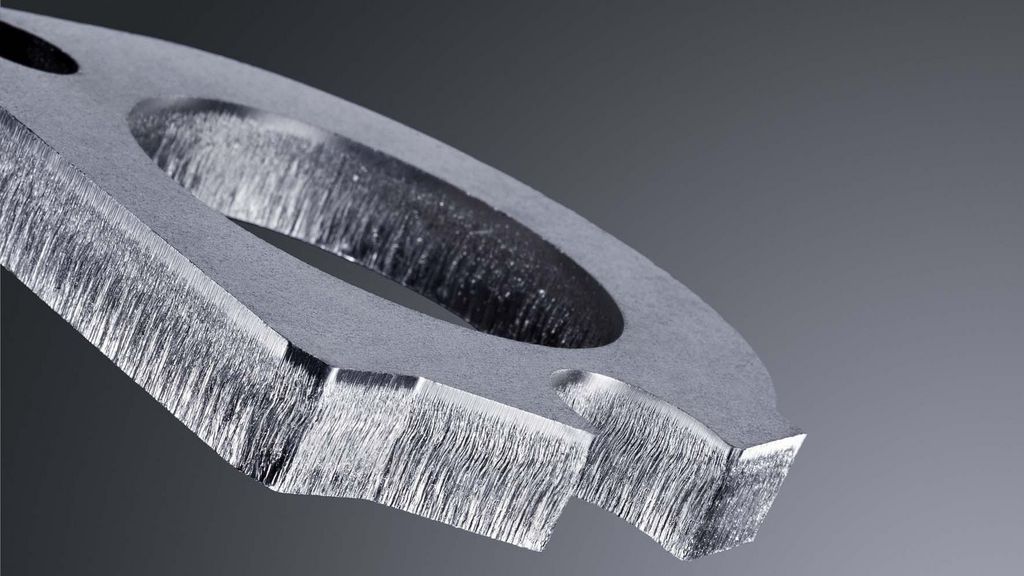

- Snitträffla: Vid laserskärning får snittkanten ett typiskt räfflat mönster. Vid låg skärhastighet löper dessa spår nästan parallellt med laserstrålen.

- Smälta: Laserstrålen – fokuserat lasersljus – styrs längs konturen och smälter materialet lokalt.

- Skärfront på arbetsstycket. Snittspalten är knappt bredare än den fokuserade laserstrålen.

- Dysa: Laserstrålen och skärgasen träffar arbetsstycket genom skärdysan.

- Skärriktning: Genom att flytta skärhuvudet eller arbetsstycket i en bestämd riktning uppstår snittspalten.

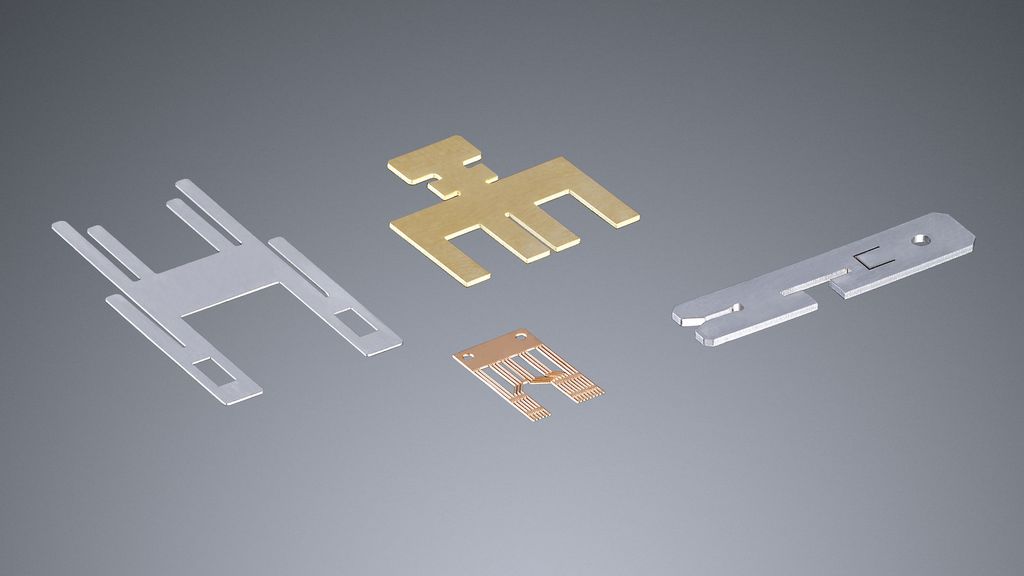

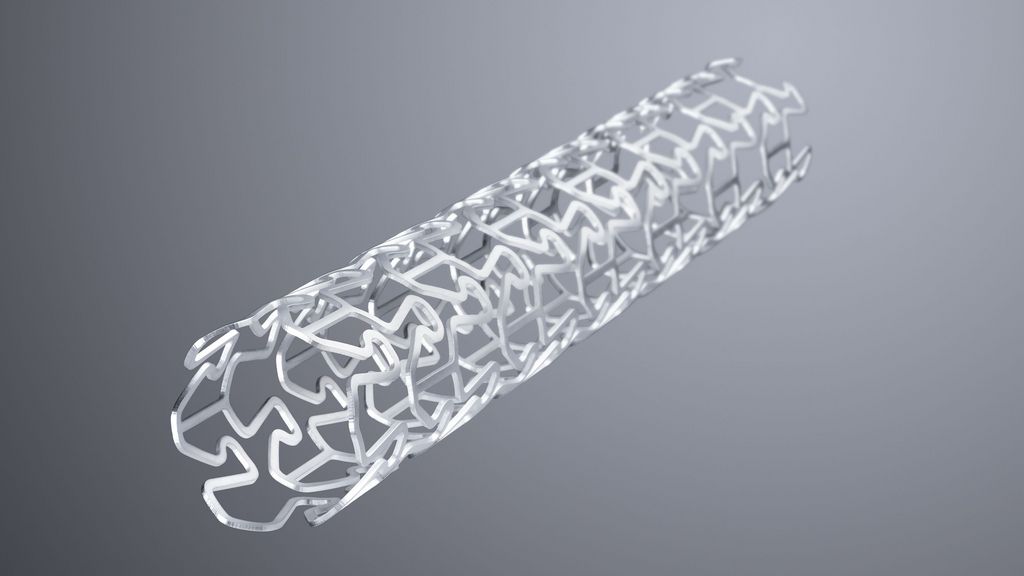

En översikt över alla laserskärningsmetoder

När det handlar om skärning av metaller och icke-metaller är lasern som universalverktyg i många fall förstahandsvalet. Nästan varje kontur skär laserstrålen snabbt och flexibelt – oavsett om konturen är mycket filigran och komplex och materialen är mycket tunna. Olika skärgaser och -tryck påverkar bearbetningsprocessen och resultatet.

Vid brännskärning används syre som skärgas. Syret blåses in i snittspalten med ett tryck på upp till 6 bar. Där förbränner och oxiderar det metallsmältan. Energin som frigörs genom denna kemiska reaktion hjälper laserstrålen. Brännskärning möjliggör mycket hög skärhastighet och bearbetning av tjocka plåtar och konstruktionsstål.

Vid smältskärning används kvävgas eller argon som skärgas. Skärgasen drivs genom snittspalten med ett tryck på mellan 2 och 20 bar och i motsats till brännskärning så reagerar inte skärgasen med metallytan i snittspalten. Denna skärningsmetod har fördelen att snittkanterna förblir grad- och oxidfria och kräver nästan inget efterarbete.

Sublimeringsskärning används framför allt till fina skäruppgifter, som kräver snittkanter av mycket hög kvalitet. Vid denna metod förångar lasern material med så lite smälta som möjligt. Materialångan skapar ett högt tryck i snittspalten, som kastar ut smältan uppåt och nedåt. Processgasen – kväve, argon eller helium – skärmar av snittytorna från omgivningen och ser till att snittkanterna förblir oxidfria.

Vid laserprecisionsskärning används pulsad laserenergi för att placera individuella hål efter varandra. Hålen överlappar varandra med 50 till 90 % och bildar en snittspalt. De korta pulserna resulterar i mycket höga pulstoppeffekter och extrem effekttäthet på arbetsstyckets yta. Fördelen: komponenten värms upp minimalt, vilket möjliggör skärning av mycket filigrana detaljer utan värmedistorsion.

Parametrar som påverkar laserskärningsförloppet

Fokalpunkten påverkar effekttätheten och formen på snittspalten på arbetsstycket Fokusdiametern bestämmer spaltbredden och även formen på snittspalten.

För att bearbetningströskeln, dvs. punkten där materialet börjar smälta, ska överskridas behövs en viss energi per yta. Detta definieras av: energi per yta = effekttäthet x verkningstid på arbetsstycket.

Valet av rätt dysa är utslagsgivande för detaljkvaliteten. Formen på gasstrålen och även gasmängden bestäms av dysans diameter.

CW-drift eller pulsning – genom driftsättet kan man styra om laserenergin träffar arbetsstycket kontinuerligt eller i intervaller.

Skäruppgiften och materialet som ska bearbetas bestämmer skärhastigheten. Som grundregel gäller: Ju högre lasereffekt som finns tillgänglig desto snabbare kan man skära. Dessutom minskar skärhastigheten med ökande materialtjocklek. Om hastigheten är för högt eller lågt inställd för det aktuella materialet leder det till en grövre yta och gradbildning.

Nästan alla CO2-lasrar levererar linjärpolariserat laserljus. Om konturer skärs så förändras skärresultatet med skärriktningen: Om ljuset oscillerar parallellt med skärriktningen blir kanten slät. Om ljuset oscillerar lodrätt mot skärriktningen uppstår en grad. Därför omvandlas linjärpolariserat laserljus oftast till cirkulärpolariserat laserljus. Polarisationsgraden anger hur väl den cirkulära polarisationen har uppnåtts och är avgörande för skärkvaliteten. För fastkroppslasrar behöver inte polarisationen förändras – de levererar riktningsoberoende skärresultat.

Beroende av skärmetoden används olika processgaser, som drivs genom snittspalten med olika tryck. Argon och kväve som skärgas har till exempel fördelen att de inte reagerar med den smälta metallen i snittspalten. Samtidigt skärmar de av skärytan från omgivningen.

I kombination med hög lasereffekt kan användning av en gasblandning av kvävgas och syrgas leda till en reducerad förekomst av grader för kolstål och aluminium. Förbättringen av detaljkvaliteten beror på materialtyp, materiallegering och materialkvalitet på tjockplåtsområdet från sex till tolv millimeter.