Konštrukcia držiaka CHU bola navrhnutá pre výrobu frézovaním, vyžaduje si úber materiálu z bloku z plného materiálu Al7075. Pri tejto bežnej metóde výroby je cca. 90 % úber materiálu a značne obmedzuje konštrukciu komponentu.

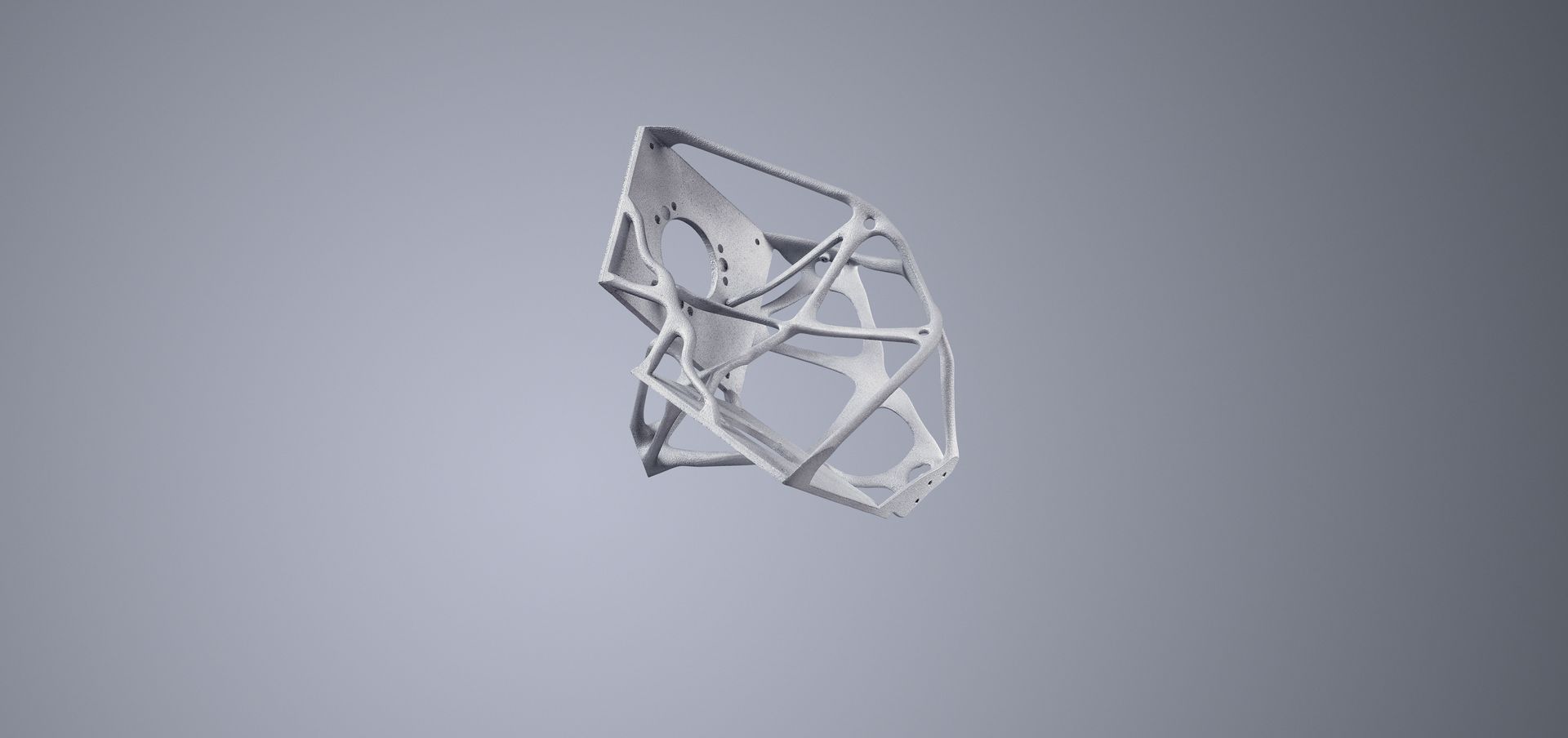

3D tlač držiaka jednotky hlavy kamery (CHU)

Držiak jednotky hlavy kamery I AlSi10Mg I TruPrint 3000

Satelitný Startracker je tvorený kombináciou dvoch optických kamier („hviezdnych kamier“), ktoré sú vzájomne umiestnené pod uhlom cca 15 stupňov. Jednotka kamery (Camera Head Unit = CHU) je chránená pred tepelnými a mechanickými vplyvmi pomocou takzvaného držiaka CHU (CHU Bracket), ktorý je obvykle frézovaný z hliníkového bloku. V porovnaní s tým poskytuje aditívny spôsob výroby množstvo výhod, najmä z hľadiska voľnosti konštrukcie a vlastností. Startracker je časťou satelitného lietajúceho laptopu, ktorý bol v roku 2014 vyvinutý inštitútom pre kozmické systémy v Univerzite Stuttgart a vyslaný do vesmíru, aby spoľahlivo prepočítaval polohu a zoradenie satelitov vo vesmíre.

Hmotnosť sa zníži o cca. 30 %, pretože obrobok bol topologicky optimalizovaný. Zložitejšie štruktúry obrobku je možné vyrábať laserovým tavením prášku (LMF).

Napriek svojej menšej hmotnosti a menšej pevnosti zliatiny hliníka sa vytlačený obrobok vyznačuje približne 43 % vyššou tuhosťou.

Ak je držiak vyrábaný pomocou systému TruPrint, zníži sa celkový objem približne o štvrtinu.

Vďaka svojej konštrukcii zameranej na zaťaženie má držiak vyrobený laserovým tavením prášku (LMF) 48% nižšie špičky napätia oproti bežne vyrábaným obrobkom.

S našimi softvérovými riešeniami sa môžete spoľahnúť na konštantne vysokú kvalitu produktov a dokumentáciu.

V porovnaní s mechanickou výrobou sa znížia výrobné náklady pri držiakoch vyrobených 3D tlačou až o 70 %. Zároveň je možné vďaka nižšej hmotnosti ušetriť výrazné náklady pri štarte rakety.

Ako sa zvyčajne vyrába držiak jednotky hlavy kamery (CHU)?

Klasicky vyrábaný Startracker

Klasicky vyrábaný držiak CHU

Ako vzniká držiak CHU pomocou laserového tavenia prášku (LMF)?

Vo všeobecnosti si vývoj v priemysle letectva a kozmonautiky vyžaduje cenovo ešte výhodnejšie, zložitejšie a výkonnejšie komponenty. 3D tlač držiaka CHU so sebou prináša najmä na základe toho mnoho výhod. Užite si tak veľkú voľnosť tvarov vo vzťahu k zložitosti konštrukcie. Užitočné to je najmä pri odchýlkach od štandardných geometrií akými sú bionické štruktúry. Konštrukcia držiaka CHU bola od základu navrhnutá a topologicky optimalizovaná pre výrobu pomocou 3D tlače. Na podkladovej platni zariadenia TruPrint 3000 boli vyrobené hneď tri súčasti držiaka jednotky hlavy kamery. Výroba jedného obrobku pomocou zariadenia TruPrint 3000 trvá cca. 6 hodín. Ak sa dielec tlačí na zariadení TruPrint 5000, skráti sa doba výroby na približne 2,5 hodiny. Ďalšie údaje a fakty o obrobku nájdete na konci tejto stránky. Na základnej doske sa okrem toho nachádzali aj sprievodné vzorky na zabezpečenie kvality. Elektrochemické leštenie a tepelná úprava so zreteľom na statickú a modálnu analýzu už neboli potrebné, pretože zmena materiálu viedla k optimalizácii s mechanickými vlastnosťami materiálu.

Zabezpečte si poradenstvo!

Máte takisto obrobok, ktorý by ste chceli vyrábať aditívnym spôsobom (3D tlač)? Chceli by ste vedieť, aké veľké sú potenciály úspor resp. aké výhody dokážete získať vďaka 3D tlači (aditívny spôsob výroby)? Tak nás teraz kontaktujte a dohodnite si s našimi špecialistami Váš individuálny termín poradenstva.

Údaje & fakty o obrobku

- Rozmery obrobku: 112 mm x 160 mm x 128 mm

- Doba tlače (na obrobok / podkladovú platňu): cca. 6 h (TruPrint 3000), 2,5 h (TruPrint 5000)

- Doba tlače spolu (všetky obrobky / podkladovú platňu): 18 h (TruPrint 3000), 7,5 h (TruPrint 5000)

- Hrúbka vrstvy: 60 µm

- Počet vrstiev: 2.155

- Miera nanášania: 9.626 cm³/hr

- Hmotnosť: 150.746 g

- Objem: 57.757 cm³

- Zákazník: Inštitút pre systémy kozmonautiky na Univerzite Stuttgart a Inštitút pre technológiu výroby a technológiu štruktúry Nemeckého centra pre letectvo a kozmonautiku