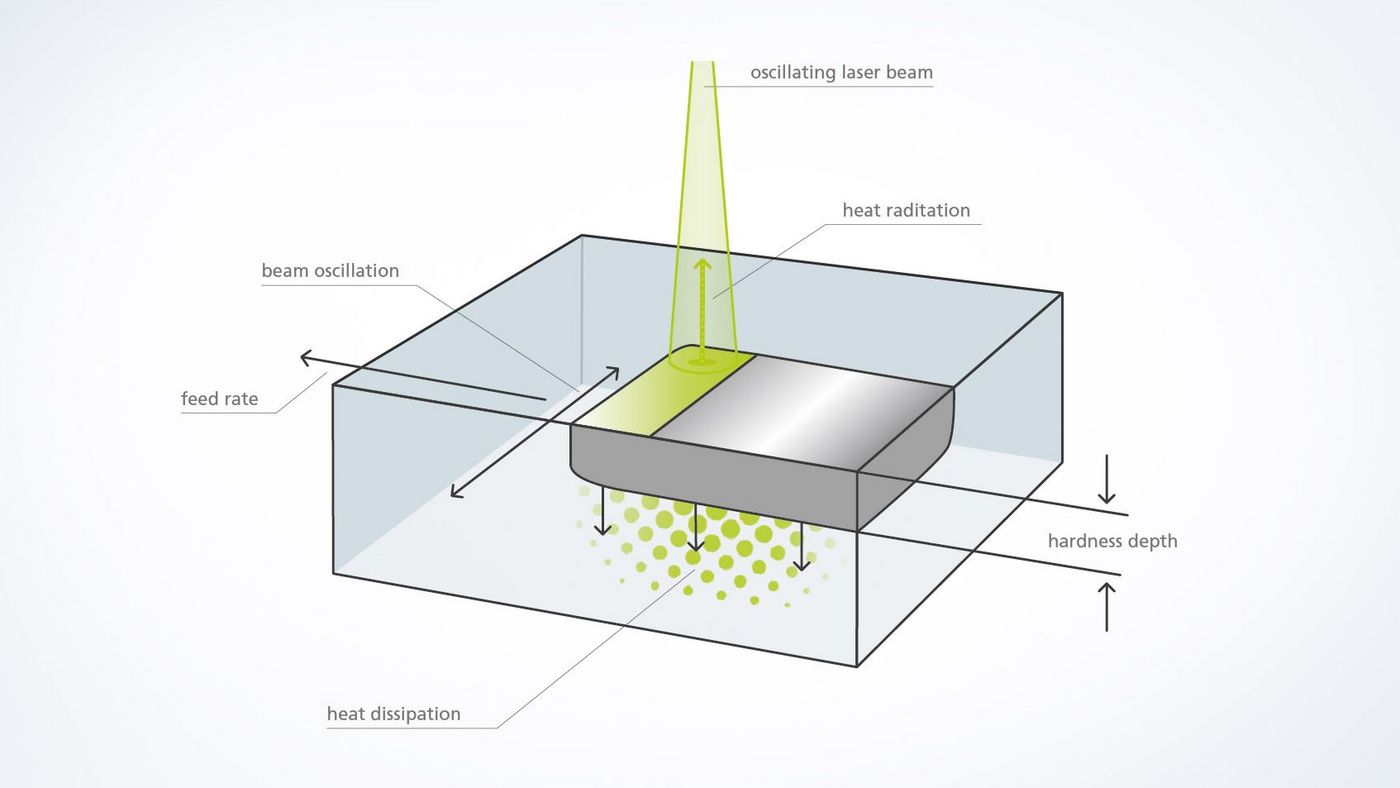

- În cadrul călirii cu laser, stratul periferic al unei piese brute din oțel sau fontă cu conținut de carbon este încălzit până aproape de temperatura de topire, de regulă între aproximativ 900 și 1400 °C. Puterea radiată este absorbită în proporție de aprox. 40 %. Grație temperaturii ridicate, atomii de carbon își modifică poziția în cadrul structurii metalice (austenitizare).

- Dacă este atinsă temperatura nominală, fasciculul laser se deplasează și încălzește astfel continuu suprafața în direcția de avans.

- Imediat ce fasciculul laser se deplasează mai departe, materialul înconjurător răcește foarte rapid stratul fierbinte. Acest proces este denumit autocălire. Răcirea rapidă împiedică structura metalică să revină la forma inițială, producând martensită. Acest lucru duce la creșterea semnificativă a durității.

- În general, adâncimile de călire superficială se situează între 0,1 și 1,5 milimetri, ajungând, în cazul anumitor materiale chiar și la 2,5 milimetri sau mai mult.

Călire cu laser

Călirea cu laser este ideală pentru finisarea componentelor complexe, puternic solicitate. Prin pătrunderea specifică, la nivel local a căldurii, componenta nu se deformează aproape deloc în timpul prelucrării. Prin intermediul proceselor laser fără contact se pot dezvolta chiar și aplicații care nu pot fi realizate prin metodele convenționale de călire, precum călire prin inducție sau cu flacără. Deoarece procesul de prelucrare poate fi controlat în mod precis, este posibilă chiar și călirea componentelor complexe din punct de vedere geometric și a componentelor delicate. Rezultatul: suprafețe foarte rezistente la solicitări mecanice și chimice, care prezintă avantaje semnificative, în special în industria construcției de scule, industria auto și tehnologie agricolă.

Care sunt avantajele călirii cu laser?

Datorită aportului redus de căldură, efortul pentru prelucrări ulterioare este redus sau este complet eliminat.

Comparativ cu procedeele alternative, cu laserul este posibilă chiar și călirea precisă a suprafețelor la nivel local.

Dacă în timpul procedeelor de călire convenționale, apar deformări din cauza aportului de energie ridicat și a procesului ulterior de răcire bruscă, la călirea cu laser, componentele își păstrează aproape integral starea originală.

Prin tehnologia laser și reglarea temperaturii, pătrunderea căldurii poate fi controlată cu precizie.

Datorită prelucrării fără contact și fără deformări, laserul permite scăderea duratei ciclului și reduce numărul de lucrări prealabile și ulterioare.

Tehnologia de scanare TRUMPF permite modificarea rapidă a geometriilor durității la componentele „on-the-fly”. Astfel, nu este necesară conversia sistemelor optice, respectiv a întregului sistem.

Cum funcționează procedeul de călire cu laser?

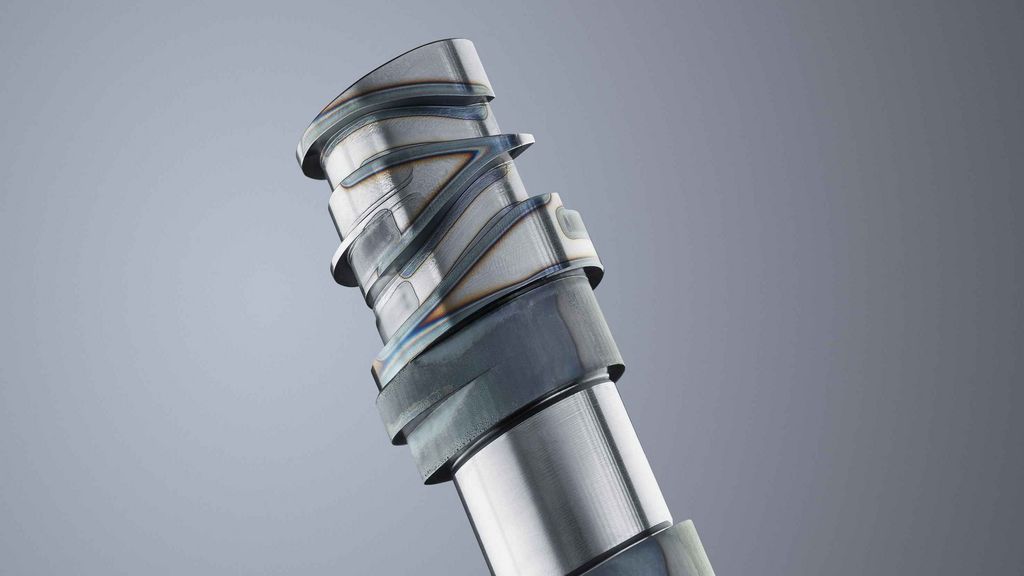

Prin călirea cu laser, durata de utilizare a unui arbore cu came este prelungită semnificativ. Datorită profunzimii de câmp ridicate, este posibilă prelucrarea în paralel a diferitor niveluri.

Sculele de îndoire care au fost prelucrate în cadrul procedeului de călire superficială sunt rezistente pentru mult timp la solicitări puternice. Ca urmare a pătrunderii specifice a căldurii, sunt întărite numai zonele solicitate și uzate în mod efectiv.