Design-ul CHU Bracket a fost conceput pentru fabricația prin frezare și presupune substracția dintr-un bloc de material solid din Al7075. Această metodă de fabricație obișnuită are ca rezultat îndepărtarea materialului în proporție de aprox. 90&% și restricționează în mod semnificativ design-ul componentei.

Fabricarea aditivă a unei Camera Head Unit Bracket (CHU)

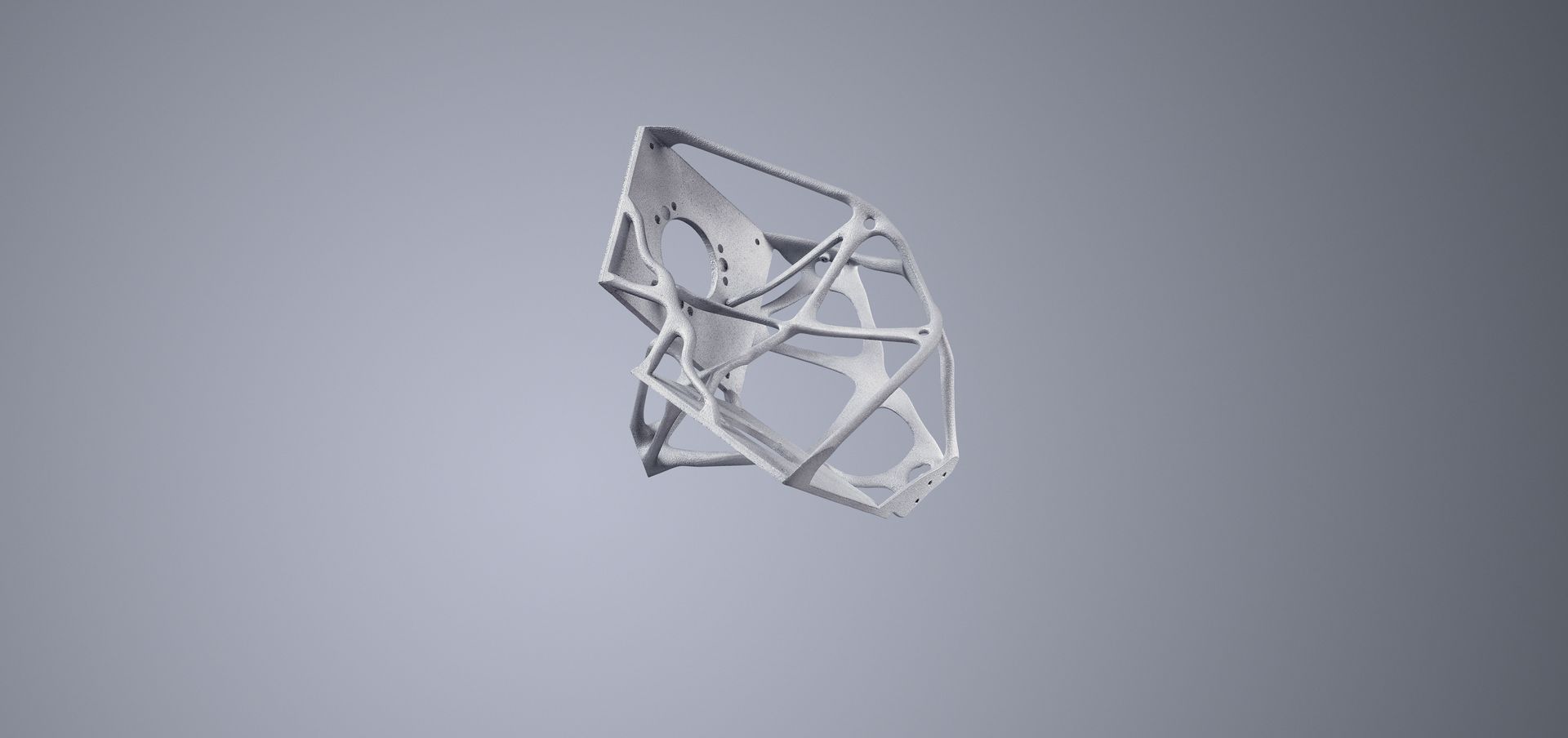

Camera Head Unit Bracket I&AlSi10Mg I&TruPrint 3000

Un Startracker pentru sateliți& reprezintă o combinație între două camere optice („camere de măsurare a poziției stelelor“), ajustate la un unghi de aproximativ 15 grade una față de cealaltă. Unitatea de cameră (Camera Head Unit = CHU) este protejată împotriva influențelor termice și mecanice de așa-numita CHU Bracket, obținută în mod obișnuit prin frezarea unui bloc de aluminiu. Față de aceasta, fabricația aditivă prezintă numeroase avantaje, în special în ceea ce privește libertatea în materie de design și compoziția. Startracker este o componentă a satelitului Flying Laptop, dezvoltat în anul 2014 de către Institutul de sisteme spațiale din cadrul Universității Stuttgart și lansat în spațiu pentru a calcula în mod fiabil poziția și orientarea sateliților din spațiul cosmic.

Prin optimizarea topologică a componentei, greutatea a scăzut cu aproximativ 30%. Structurile mai complexe ale componentelor pot fi fabricate prin fuziunea cu laser a metalelor.

În ciuda greutății reduse și a aliajului de aluminiu mai puțin dur, componenta imprimată se remarcă printr-o creștere a rigidității cu aproximativ 43%.

În cazul în care bracket-ul este fabricat cu un sistem TruPrint, volumul total scade cu aproximativ un sfert.

Datorită design-ului optimizat în funcție de sarcină, un bracket fabricat prin LMF prezintă vârfuri de tensiune cu 48% mai scăzute decât cele fabricate prin procedee convenționale.

Datorită soluției noastre software, vă puteți baza pe o calitate ridicată a produsului și pe documentație fiabilă, în mod constant.

Comparativ cu fabricația mecanică, costurile de producție în cazul unui bracket realizat prin fabricație aditivă sunt mai mici cu până la 70%. De asemenea, datorită greutății reduse, la pornirea rachetei se obțin economii financiare semnificative.

Care este tehnica obișnuită de fabricare a Camera Head Unit (CHU) Bracket?

Startracker fabricat prin procedee convenționale

CHU Bracket fabricat prin procedee convenționale

Cum se obține CHU Bracket prin fuziunea cu laser a metalelor?

În general, evoluțiile în domeniul industriei aerospațiale presupun utilizarea unor componente din ce în ce mai avantajoase ca preț, mai complexe și mai performante. Din acest motiv, fabricația aditivă a CHU Bracket prezintă multe avantaje. Astfel, vă bucurați de libertate la realizarea formelor, în funcție de complexitatea structurii. Acest lucru este util în special în cazul abaterilor de la geometria obișnuită, de exemplu, în cazul structurilor bionice.&Design-ul CHU Bracket a fost remodelat complet și optimizat topologic pentru fabricația aditivă. Camera Head Unit Bracket imprimă simultan trei componente pe placa de substrat cu&o mașină TruPrint 3000. Fabricarea unei componente cu TruPrint 3000 durează aproximativ 6 ore. În cazul imprimării cu TruPrint 5000, durata de execuție este redusă la aproximativ 2,5 ore. Pentru mai multe date și informații despre componente&, consultați partea de jos a acestei pagini. Pe placa de construcție se află probe auxiliare pentru asigurarea calității.&Ca urmare a analizei statice și modale, lustruirea electrochimică și tratamentul termic nu mai sunt necesare, deoarece, prin schimbarea materialului, are loc optimizarea datorită caracteristicilor mecanice pe partea constructivă.

Programați o consultație!

Doriți să realizați o componentă prin fabricație aditivă? Doriți să aflați cât de mare este potențialul de economisire, respectiv ce avantaje vă oferă fabricația aditivă? În acest caz, contactați-ne acum pentru a programa o consultație individuală cu experții noștri.

Date & informații despre componentă

- Dimensiunile componentei:&112& mm x 160 mm x 128& mm

- Durată de execuție (per componentă/placă de substrat): aprox. 6 h (TruPrint 3000), 2,5 h (TruPrint 5000)

- Durată de execuție totală (toate componentele/plăcile de substrat): 18 h (TruPrint 3000), 7,5 h (TruPrint 5000)

- Grosimea stratului:&60 µm

- Număr de straturi:& 2.155

- Rată de depunere:& 9.626 cm³/hr

- Greutate:& 150.746 g

- Volum:& 57.757 cm³

- Client:&Institutul de sisteme spațiale din cadrul Universității Stuttgart și Institutul de construcții și design structural din cadrul Centrului aerospațial german