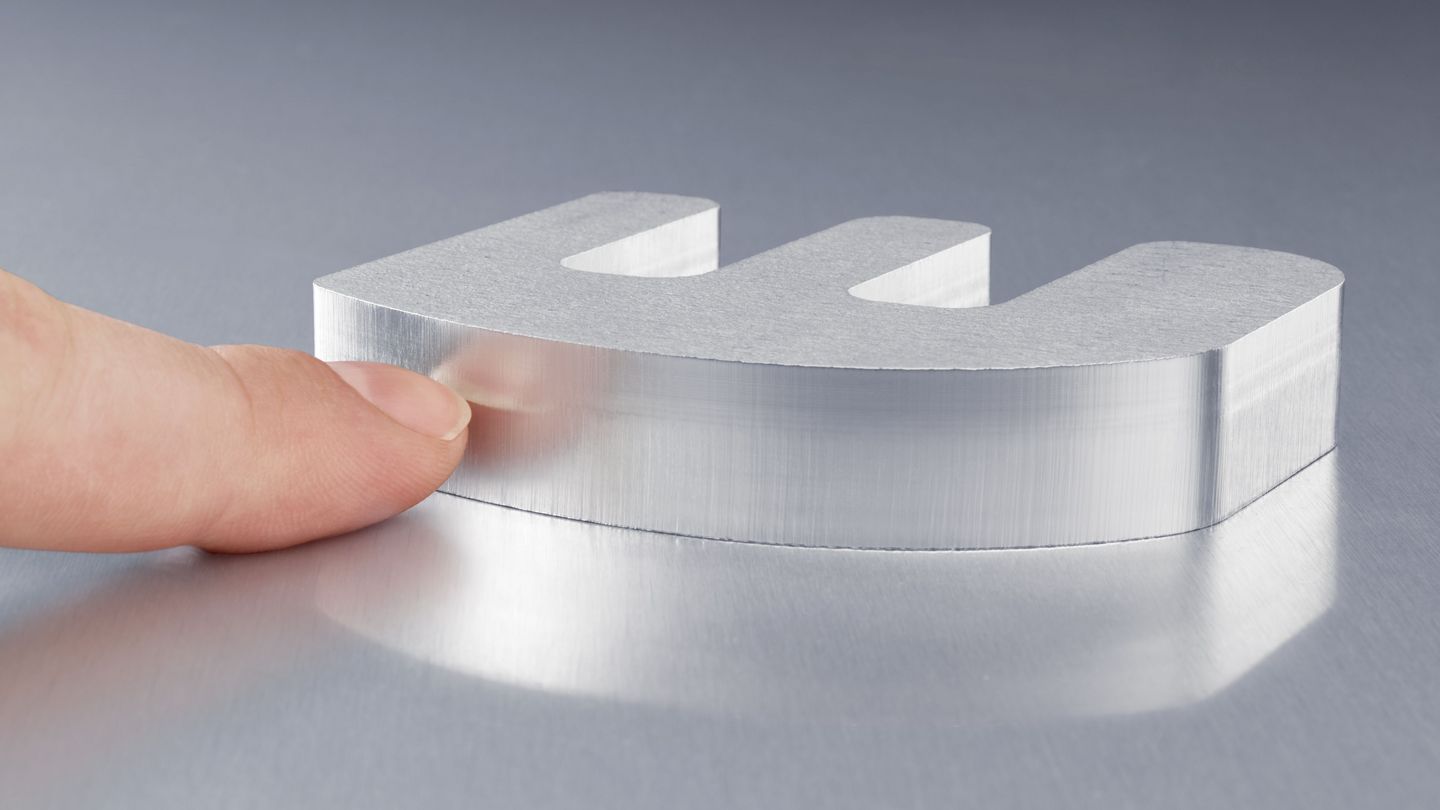

Toate materialele utilizate în prelucrarea industrială – de la oțel, aluminiu, oțel inoxidabil și tablă colorată până la materiale nemetalice precum plastic, sticlă, lemn sau ceramică – pot fi debitate cu laser în mod sigur și la o calitate superioară. Cu ajutorul acestui instrument pot fi debitate table de grosimi foarte diferite, de la 0,5 până la peste 30 de milimetri. Acest spectru de materiale extrem de larg face ca laserul să fie cel mai bun instrument de debitare pentru numeroase alte tipuri de aplicații în domeniul materialelor metalice și nemetalice.

Debitarea cu laser ca proces de separare fără contact

Debitarea cu laser este un proces de separare prin care pot fi tăiate materiale metalice și nemetalice de diferite grosimi. În acest scop, baza este un fascicul laser ghidat, modelat și concentrat. Când laserul atinge piesa brută, materialul se încălzește la o temperatură atât de ridicată, încât începe să se topească sau să se evapore. Întreaga putere a laserului este concentrată într-un singur punct, care de cele mai multe ori are un diametru mai mic de jumătate de milimetru. Dacă asupra acestui punct este aplicată o cantitate de căldură mai mare decât cea care poate fi eliminată prin conductivitate termică, fasciculul laser străpunge materialul în întregime – procesul de debitare a început. În cazul altor procese, asupra tablei acționează instrumente masive cu o forță enormă, însă fasciculul laser își îndeplinește sarcina fără contact. Astfel, se evită uzura instrumentului, precum și deformațiile sau deteriorările la nivelul piesei brute.

Avantajele debitării cu laser

Descoperiți produsele noastre pentru debitarea cu laser

Indiferent dacă doriți prelucrare cu laser 2D sau 3D - TRUMPF vă oferă mașini și sisteme pentru cele mai diverse aplicații.

Procesul debitării cu laser

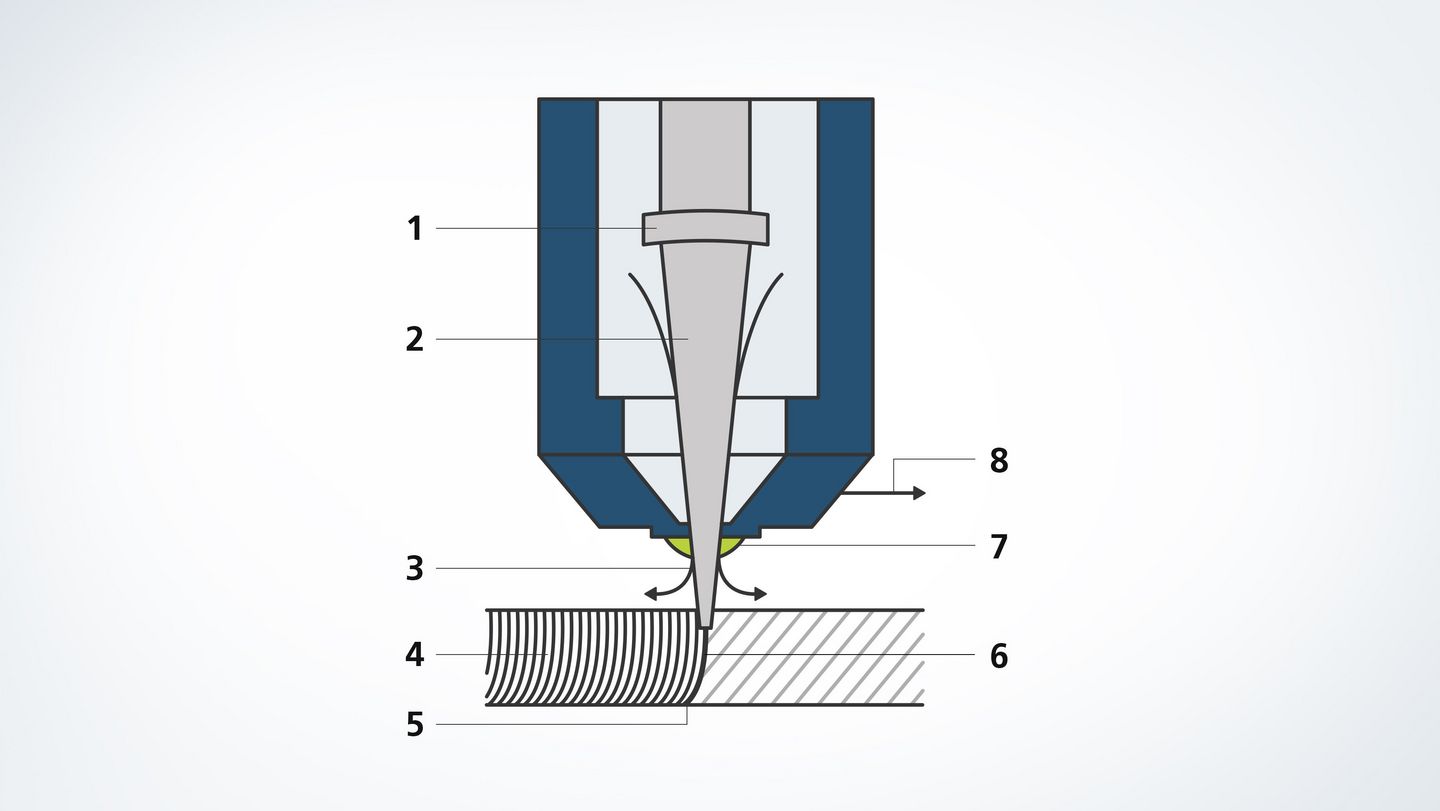

La baza debitării cu laser stă interacțiunea dintre fasciculul laser focalizat și piesa brută. Pentru ca acest proces să fie efectuat în siguranță și cu precizie, sunt utilizate numeroase componente și mijloace auxiliare la nivelul și în jurul fasciculului laser, care vor fi explicate în următoarea reprezentare grafică.

- Sistem optic de focalizare: un set de lentile și oglinzi focalizează fasciculul laser la locul de prelucrare

- Fascicul laser: fasciculul laser intră în contact cu piesa brută și o încălzește până când aceasta se topește sau se evaporă.

- Gaz de debitare: cu ajutorul gazului de debitare, topitura rezultată este suflată din rostul de debitare. Gazul se scurge din duză coaxial cu fasciculul laser.

- Caneluri de debitare: în cazul debitării cu laser, muchia de debitare este prevăzută cu un model specific de caneluri. În cazul unei viteze de debitare scăzute, aceste caneluri sunt aproximativ paralele cu fasciculul laser.

- Topitură: fasciculul laser – lumină laser concentrată – este ghidat de-a lungul conturului și topește materialul la nivel local.

- Față de debitare: la nivelul piesei brute, fanta de debitare are un diametru puțin mai mare decât fasciculul laser focalizat.

- Duză: fasciculul laser și gazul de debitare intră în contact cu piesa brută prin intermediul duzei de debitare.

- Direcție de debitare: prin mișcarea capului de debitare sau a piesei brute într-o anumită direcție se formează fanta de debitare.

Diversitatea aplicațiilor din domeniul debitării cu laser

O privire de ansamblu asupra tuturor procedeelor de debitare cu laser

În domeniul debitării materialelor metalice și nemetalice, laserul, în calitate de instrument universal, este de multe ori prima opțiune. Fasciculul laser debitează aproape orice contur rapid și flexibil - oricât de filigranată și complexă ar fi forma și oricât de subțiri ar fi materialele. Gaze de debitare și presiuni de debitare diferite influențează procesul de prelucrare și rezultatul.

În cazul debitării cu flacără se utilizează oxigen ca gaz de debitare, acesta fiind suflat cu o presiune de până la 6 bar în fanta de debitare. Acolo, acesta arde și oxidează topitura de metal. Energia eliberată în urma acestei reacții chimice susține fasciculul laser. Debitarea cu flacără permite o viteză de debitare foarte mare și prelucrarea unor table mai groase și a oțelului carbon.

Ca gaz de debitare la debitarea autogenă cu laser este utilizat azotul sau argonul. Acesta este direcționat prin rostul de debitare cu o presiune între 2 și 20 de bar și nu reacționează cu suprafața metalică la nivelul fantei de debitare, spre deosebire de debitarea cu flacără. Acest procedeu de debitare are avantajul de a nu lăsa urme de oxidare sau bavuri la nivelul muchiilor de debitare și de a nu necesita prelucrare ulterioară.

Debitarea prin sublimare este utilizată în principal pentru operațiuni de debitare complexe, care necesită muchii de debitare de înaltă calitate. În cadrul acestui procedeu, laserul vaporizează materialul cu un nivel de topire cât mai scăzut posibil. Vaporii de material generează în rostul de debitare o presiune ridicată, prin intermediul căreia topitura este ejectată în sus și în jos. Gazul de proces - azotul, argonul, sau heliul - ecranează suprafața de debitare față de mediul ambiant și nu permite oxidarea muchiilor de debitare.

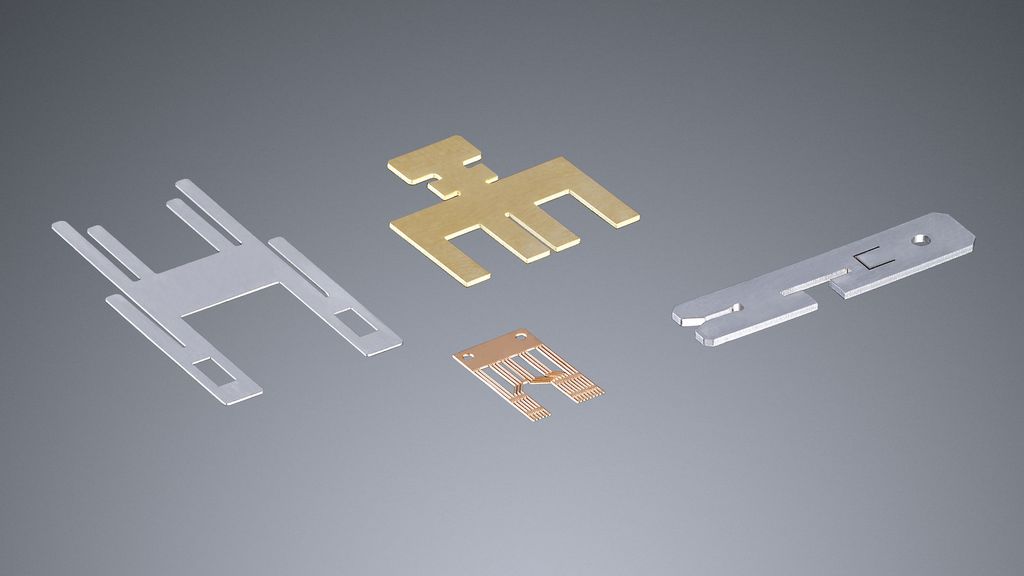

În cazul debitării fine cu laser, sunt realizate, prin intermediul energiei laser cu impulsuri, orificii adiacente individuale care se suprapun în proporție de 50 până la 90 % și formează un rost de debitare. Datorită impulsurilor foarte scurte, este generată o putere de vârf a impulsului foarte ridicată și sunt atinse densități ale puterii foarte mari la nivelul suprafeței piesei brute. Avantajul: nivelul de încălzire al componentei este foarte scăzut, ceea ce permite debitarea componentelor filigranate fără deformare.

Parametri care influențează procedeul de debitare cu laser

Poziția focarului influențează densitatea puterii și forma fantei de debitare la nivelul piesei brute. Diametrul focarului determină lățimea fantei și, de asemenea, forma fantei de debitare.

Pentru depășirea pragului de prelucrare, și anume punctul în care materialul începe să se topească, este necesară o anumită cantitate de energie la nivelul suprafeței. Aceasta este definită prin: energie pe suprafață = densitatea puterii x timp de expunere asupra piesei.

Alegerea duzei corecte este decisivă pentru calitatea pieselor. Atât forma jetului de gaz, cât și cantitatea de gaz sunt determinate de diametrul duzei.

Regim în undă continuă sau impulsuri - prin intermediul regimului de lucru se poate comuta între aplicarea energiei laser la nivelul piesei brute în mod continuu sau cu întreruperi.

Viteza de debitare este determinată de operațiunea de debitare respectivă și de materialul care urmează să fie prelucrat. În general, cu cât este disponibilă mai multă putere laser, cu atât se poate debita mai rapid. În plus, viteza de debitare scade în raport cu creșterea grosimii materialului. Dacă viteza este prea mare sau prea mică pentru materialul respectiv, acest lucru duce la apariția unor neregularități la nivelul suprafeței și la formarea de bavuri.

Aproape toate laserele CO2 produc lumină laser polarizată liniar. În cazul debitării contururilor, rezultatul debitării este afectat de direcția de debitare: dacă lumina oscilează paralel cu direcția de debitare, muchia este netedă. Dacă lumina oscilează perpendicular pe direcția de debitare, se formează o bavură. De aceea, lumina laser polarizată liniar este de multe ori înlocuită cu lumină laser polarizată circular. Gradul de polarizare indică în ce măsură a fost atinsă polarizarea circulară necesară și este foarte important pentru calitatea debitării. În cazul laserelor cu mediu solid, polarizarea nu trebuie schimbată; rezultatele debitării realizate cu acestea sunt independente de direcție.

În funcție de procedeul de debitare sunt utilizate diferite gaze de proces care trebuie aplicate cu diferite presiuni la nivelul rostului de debitare. Argonul și azotul, de exemplu, au avantajul de a nu reacționa cu metalul topit din fanta de debitare. În același timp, acestea ecranează suprafața de debitare împotriva mediului înconjurător.

În combinație cu puterea ridicată a laserului, utilizarea unui amestec de gaze din azot și oxigen poate duce la o reducere a bavurilor în oțelul carbon și aluminiu. Îmbunătățirea calității pieselor depinde de tipul de material, de aliajul de material și de calitatea materialului în zonele groase de tablă, între șase și doisprezece milimetri.