Folosind metodele corespunzătoare, vă puteți proiecta componentele într-un mod mai rentabil. Soluția: reduceți numărul componentelor individuale și al etapelor de proces. Consola din imagine era alcătuită inițial din trei componente, îmbinate prin patru cordoane de sudură, plus filet tăiat separat. Prin noua metodă însă, aceasta este realizată dintr-o singură piesă îndoită, fără sudare. Prin îndoirea suplimentară a muchiilor, puteți chiar să reduceți grosimea tablei și să formați filetul direct la mașina de ștanțat.

Optimizarea componentelor

Există potențial nevalorificat în piesele dumneavoastră? Vă invităm să descoperiți: în cadrul atelierelor și seminariilor noastre privind concepția pieselor. Pentru că nu contează dacă doriți să vă faceți piesele mai profitabile, să fabricați piese noi sau să vă lansați într-o altă tehnologie: cu expertiza corespunzătoare, piesele dumneavoastră vor avea succes – și puteți economisi bani. Piesele realizate în mod rentabil reprezintă secretul fabricării eficiente, necesită puține etape de proces, precum și prelucrare ulterioară redusă și vă deschid calea către un proces de fabricare interconectat.

Economisiți material, etape de proces și costuri prin conceperea componentelor dumneavoastră conform funcției lor.

Exerciții de optimizare a pieselor pe un număr de peste 700 de mostre de piese și pe propriile componente pentru concepția economică a pieselor.

Învățați regulile de concepție pentru idei creative și soluții noi și antrenați-vă ochiul pentru fezabilitate și eficiență economică.

Experimentați posibilitățile aplicative, de concepție și de producție ale tablei și ale tuburilor în peste 1.000 de cursuri de școlarizare.

Proiectarea componentelor din tablă

Mai ușoare, mai avantajoase sau mai funcționale: cum preferați să fie componentele dumneavoastră? Cu ajutorul mașinilor noastre performante de debitare cu laser, de ștanțare sau de îndoire, puteți realiza componente din tablă complexe – și economisiți materiale, bani și efort.

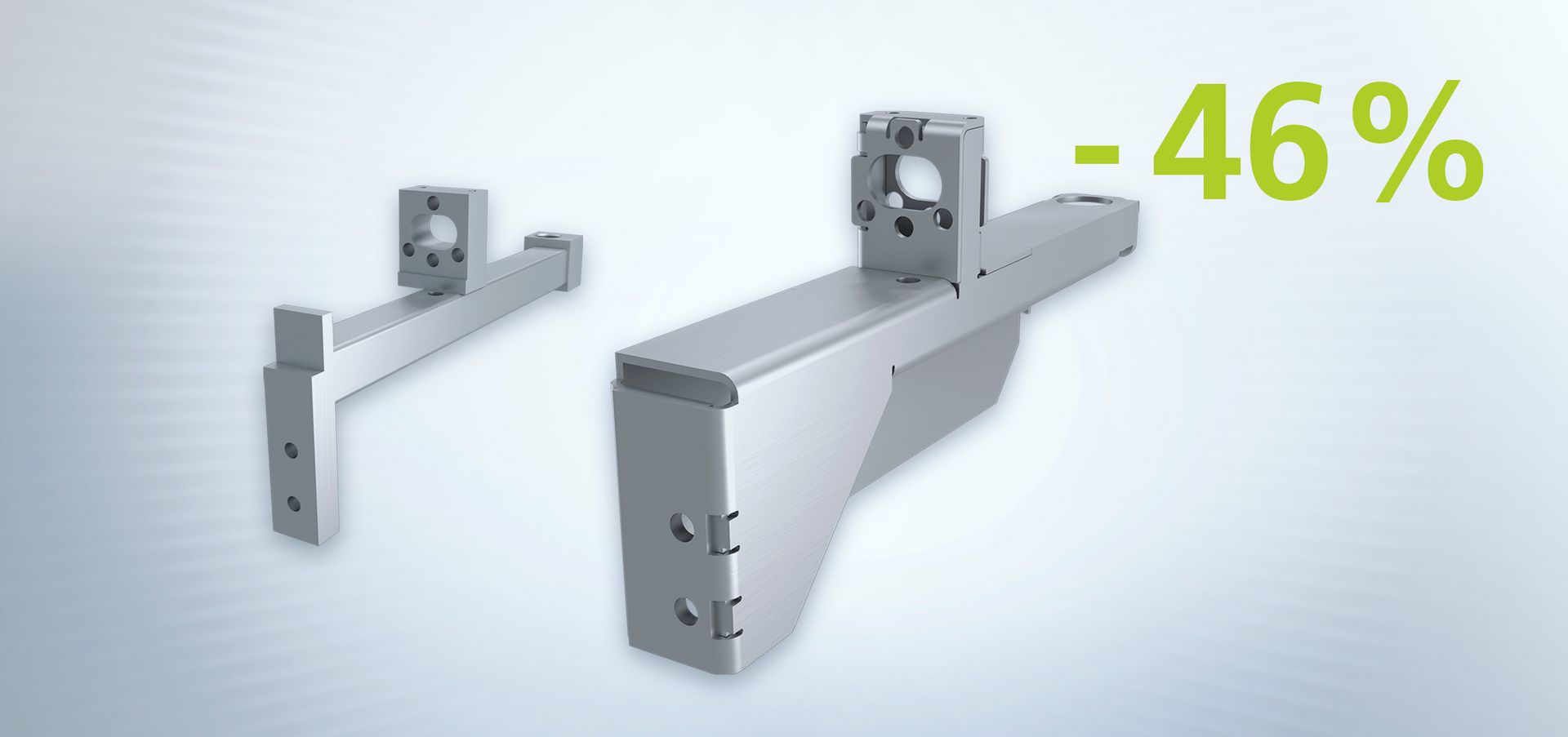

Exemplu: opritor de axe optimizat

Opritorul de axe este fabricat în mod convențional dintr-o construcție sudată cu semifabricate și componente frezate. Numărul mare de etape de lucru mărește durata de timp necesară și costurile. Cu noua metodă de construcție din două componente din tablă puteți reduce numărul de componente, operațiile de asamblare, precum și necesarul de material.

1. Debitare

... a tuturor componentelor în mod personalizat.

2. Frezare

... a suprafețelor de contact, orificiilor longitudinale și depunerilor.

3. Perforare

... a tuturor găurilor de la nivelul componentelor.

4. Sudare

... a tuturor celor patru componente.

5. Debitare cu laser

... oferă foilor de tablă geometria dorită și realizează găurile.

6. Filetare

... pentru fixare mai bună decât în cazul fileturilor debitate.

7. Îndoire

... înlocuiește procesul de sudare și reduce numărul componentelor dumneavoastră.

8. Costuri de fabricație cu 46% mai mici

... datorită noii metode de proiectare

Alte exemple

Proiectarea componentelor prin sudare cu laser

Cu ajutorul unei mașini de sudare cu laser, procesul de fabricație este mult mai rentabil decât în cazul sudurii convenționale. Singura cerință este să identificați componente adecvate și să le pregătiți pentru sudarea cu laser. Metodele de execuție și de fabricare le veți primi de la noi.

Exemplu: capac optimizat

Etanș și fără deformări – caracteristici obligatorii pentru capacele convenționale ale componentelor electronice precum dulapul de comandă. Exact aici regăsim problema sudurii WIG convenționale, aceasta provocând deformări care trebuie corectate. Fabricarea cu ajutorul aparatului de sudură cu laser înlocuiește mai multe etape de lucru: atât pregătirea îmbinărilor, cât și operațiunile de corectare sunt omise, deoarece nu sunt provocate deformări, datorită temperaturii de lucru mai scăzute.

1. Debitare cu laser

... inclusiv așchiere numai cu tăișul principal în colțuri.

2. Îndoire

... în zece puncte.

3. Sudare

Toleranțele la îndoire sunt compensate datorită cablului auxiliar și grosimii cordonului de sudură.

4. Rectificare/curățare

... în regim manual.

5. Debitare cu laser

... a trei componente dintr-o singură tablă.

6. Îndoire

... în opt puncte.

7. Sudură cu laser

... cu deformări minime și calitate optică superioară.

8. Costuri de fabricație mai mici cu 30%

... datorită construcției prin sudare cu laser

Alt exemplu

Configurare dispozitiv sudură laser

Instalațiile garantează calitatea și un proces sigur de sudare cu laser. Ceea ce nu știu adesea chiar și specialiștii experimentați: dispozitivele realizate din componente de tablă și țeavă individuale sunt în general mai flexibile și mai rentabile. În plus, puteți reduce toleranțele de finisare la sudare. Când o să vă ușurați munca?

Exemplu: instalație optimizată din tablă pentru sudare cu laser

O instalație convențională pentru sudură cu laser este formată în general dintr-un bloc masiv frezat. Instalațiile de prindere din tablă sunt superioare din punct de vedere economic instalațiilor frezate. Întrucât acestea nu reduc doar costurile de producție, ci și greutatea. În plus, permit integrarea mai multor funcții și îmbunătățirea evacuării căldurii.

1. Debitare

... a materialului brut de la producția în serie la producția personalizată.

2. Frezare

... a tuturor suprafețelor de referință și orificiilor de absorbție, precum și a tuturor orificiilor de trecere și fileturilor.

3. Finisare

... prin debavurare și eloxare.

4. Debitare cu laser

... pentru obținerea formelor geometrice și realizarea găurilor dorite.

5. Îmbinare

... și sudare a componentelor individuale.

6. Costuri de fabricație cu 17% mai mici

... datorită construcției din tablă.

Proiectarea componentelor din țeavă

Țevile și profilele sunt utilizate în construcția de mașini și de echipamente, precum și în industria mobilei. Debitarea cu laser a țevilor reduce numărul etapelor de proces, ceea ce vă ajută să economisiți sume importante. Asigurați-vă cota pe piața în creștere a țevilor debitate cu laser. Serviciul nostru de consultanță vă stă la dispoziție pentru a afla exact cum puteți face acest lucru.

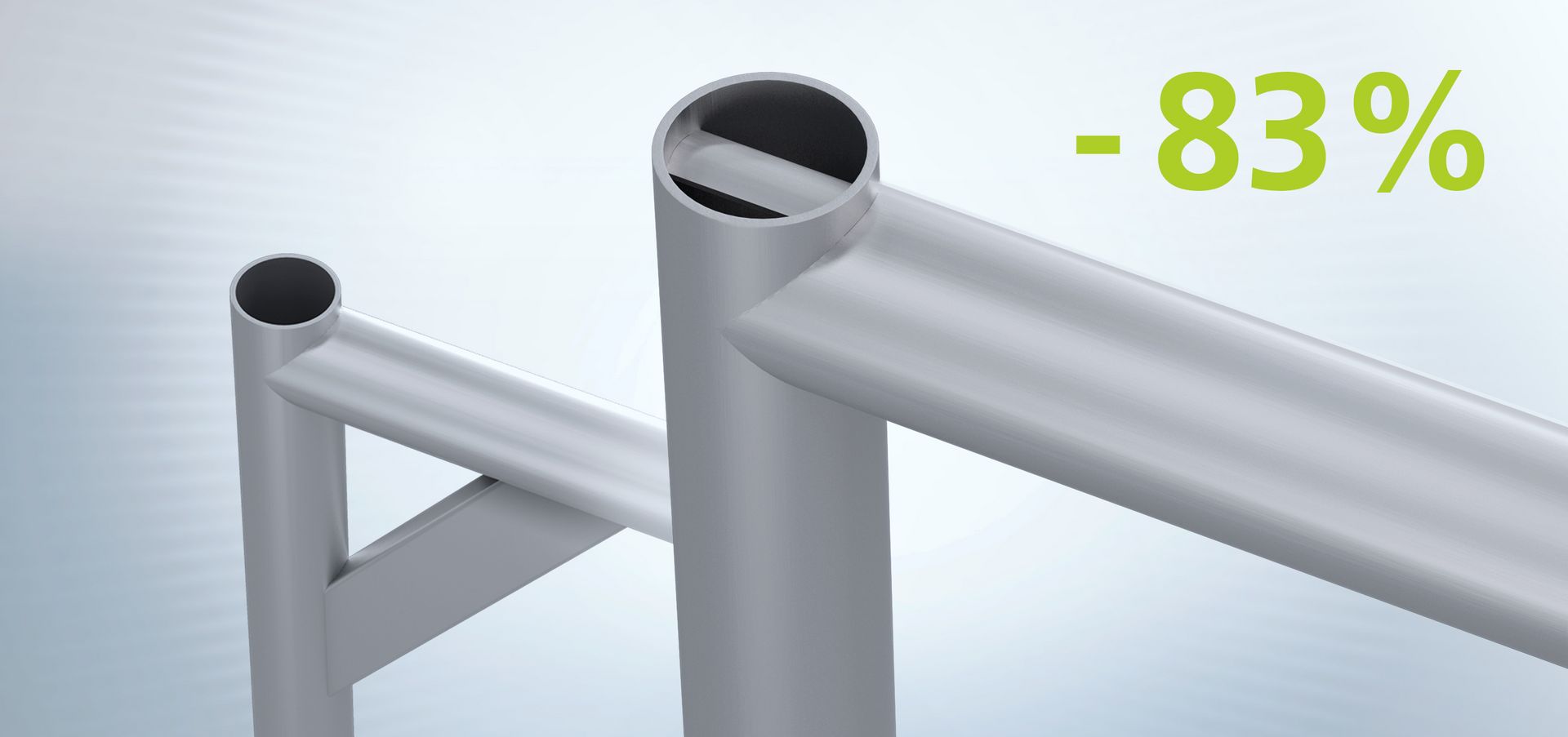

Exemplu: braț optimizat

În cadrul procesului de fabricare convențional, trei componente sunt adaptate una la cealaltă în cadrul unei singure etape – acest lucru consumă mult timp și este complicat din punct de vedere logistic. Brațul din două țevi identice cu formă și dimensiuni identice este construit în mod inteligent. Ambele componente sunt adaptate una la cealaltă și îmbinate cu ajutorul mașinii de debitare cu laser.

1. Debitare

... a tuturor componentelor în mod personalizat.

2. Frezare

... a suprafețelor de contact, orificiilor longitudinale și depunerilor.

3. Sudare

... a tuturor trei componentelor.

4. Debavurare

... a punctelor de debitare și frezare.

5. Debitare țevi cu laser

... la nivelul ansamblului într-o singură etapă.

6. Îmbinare

... și sudare a ambelor componente individuale.

7. Costuri de fabricație cu 83% mai mici

... datorită metodei inteligente de construcție prin îmbinare.

Alt exemplu

Configurare dispozitiv sudură cu arc

Doriți să creșteți gradul de utilizare a mașinilor dumneavoastră și să produceți ansambluri sudate în loturi mici în mod economic și cu aceeași calitate înaltă? Atunci ar trebui să fabricați pe viitor dispozitive din tablă și țevi debitate cu laser. Este mai simplu și mai rentabil decât credeți.

Exemplu: dispozitiv optimizat din țeavă pentru sudura cu arc

Numeroasele componente frezate ale instalației convenționale consumă mult timp și generează costuri ridicate. Costurile aferente operațiunilor de tensionare sunt mari și sunt necesare ajustaje pentru știfturi și fileturi. Componenta trebuie debitată în poziție orizontală. O structură prin îmbinare cu țevi înlocuiește integral blocul de frezare. Avantajul dumneavoastră: un număr mai mic de componente și costuri reduse. Structura verticală face, de asemenea, dispozitivul ușor accesibil pentru sudura manuală și automată cu arc, de exemplu pe un TruArc Weld 1000.

1. Debitare

... a materialului brut și a diverselor semifabricate pentru obținerea dimensiunilor dorite.

2. Frezare

... a tuturor suprafețelor prelucrate prin înșurubare sau îmbinare.

3. Perforare

... a ajustajelor, orificiilor de trecere și fileturilor.

4. Debitare țevi cu laser

... a componentelor, inclusiv geometrii interioare și mijloace de asistență la îmbinare sub formă de pivot.

5. Îmbinare

... și sudare a ambelor componente individuale.

6. Costuri de fabricație cu 80% mai mici

... grație construcției flexibile a țevilor.

Spre calendarul de cursuri

Aruncați o privire la platforma digitală de învățare TRUMPF! Expertiza privind tehnologiile și mașinile TRUMPF poate fi acumulată acum cu ușurință. Rezervați-vă școlarizarea acum și folosiți cunoștințele nou dobândite ca avantaj competitiv.

Cursuri de formare oferite

La seminariile noastre pot participa designeri și dezvoltatori de produse de la diverse companii. Veți primi informații privind cunoștințele de producție, instrumentele și stadiul actual al tehnicii. Împreună cu ceilalți participanți, veți elabora reguli de concepție și vă veți pune în aplicare noile cunoștințe privind proiectarea și optimizarea pieselor pe mostre de piese. Astfel, nimic nu stă în calea unei producții mai eficiente din punct de vedere al costurilor și mai fiabile.

În cadrul atelierelor noastre personalizate, se predă același conținut de formare ca și în cadrul seminariilor. Particularitatea: grupul de participanți este un grup intern al companiei, iar grupul învață pe baza componentelor proprii, care sunt optimizate în timpul atelierului.

Într-un schimb direct între dumneavoastră și instructorul TRUMPF, veți discuta în detaliu despre componenta sau dispozitivul dumneavoastră specific, cu accent pe cerințele dumneavoastră individuale și pe condițiile generale. Împreună, veți optimiza concepția pentru a asigura o producție fiabilă și economică.

Optimizare piese – o contribuție la mai multă sustenabilitate în producția dumneavoastră

Nivelul amprentei de carbon a produsului este determinat în proporție de 90% de materialul prelucrat. Cu sprijinul experților noștri, nu numai că economisiți bani folosind mai puține materiale, dar, în același timp, contribuiți în mod semnificativ la o producție mai durabilă.

Aplicația Optimate ca sprijin digital în timp real

Cu ce componentă începeți?

Primul pas este foarte simplu: discutați cu noi. Împreună vom determina cum puteți valorifica la maxim potențialul componentelor dumneavoastră.