Como uma empresa de alta tecnologia, queremos apoiar nossos clientes na redução de sua pegada de CO2. Fazemos isso produzindo máquinas modernas e sistemas laser com funções inteligentes e otimizando os processos de produção. Além disso, oferecemos a nossos clientes sistemas de produção expansíveis e máquinas usadas reformadas.

Produzir de modo sustentável com a TRUMPF

A sustentabilidade é a chave para o seu processamento competitivo de chapas e de laser. Mostramos como você pode economizar material e energia com os lasers e máquinas da TRUMPF.

Como você pode produzir de modo sustentável com a TRUMPF?

Oferecemos soluções sustentáveis e estamos trabalhando duro em produtos inovadores que ajudam você a economizar energia e material.

Entendemos suas aplicações e o ajudamos a fazer o melhor uso possível do equipamento e a tornar os processos bem-sucedidos a longo prazo.

Graças às atualizações de produto e à integração de máquinas mais antigas (retrofit), seus sistemas TRUMPF existentes podem ser adaptados de modo flexível às novas exigências de eficiência e proteção climática.

Em nosso centro de revenda, revisamos máquinas usadas e lhes damos uma segunda vida. Com corpo da máquina reutilizado nós economizamos material e energia.

Quatro abordagens para uma maior proteção climática em sua produção

Soluções eficientes para uma maior proteção climática em sua produção

Economizar energia elétrica

O acionamento Delta Drive patenteado funciona eletricamente - e requer significativamente menos energia do que as máquinas de puncionamento e máquina combinada de puncionamento/laser acionadas hidraulicamente.

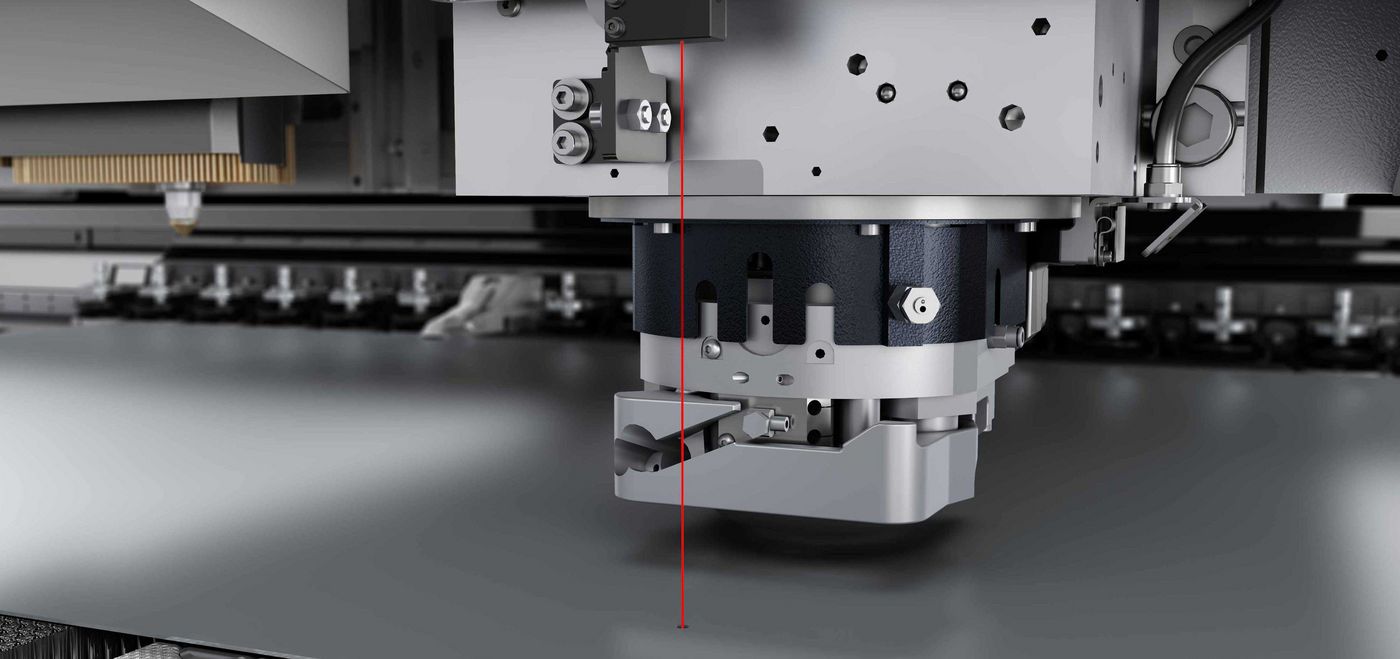

Mais Speed, menos gás

BrightLine Speed aumenta a velocidade de corte no corte a laser 3D em até 60% e reduz pela metade seu consumo de gás de corte graças aos bocais X-Blast. Isto economiza até 20.000 euros por ano em comparação com o corte a laser convencional.

Você gostaria de conhecer mais sobre soluções para tornar sua produção mais sustentável?

Escolha se você quer economizar energia, materiais ou recursos operacionais - e nós lhe mostraremos as soluções que tornam isso possível.

Usar o potencial das máquinas existentes

Você tem um sistema laser ou uma máquina-ferramenta da TRUMPF. Você conhece e usa tudo o que está contido neles? A fim de economizar matérias-primas, energia ou consumíveis, há muitas estratégias que podem ser usadas. Isso inclui, por exemplo, nesting, projeto de peças, cursos de formação profissional ou seleção de tecnologia.

Recuperamos peças originais de alta qualidade com a etiqueta Xchange em caso de substituição - e as recondicionamos para reutilização. As peças renovadas encontram assim seu caminho de volta ao ciclo.

Economizar chapas significa economizar CO2. Seja corte a laser ou puncionamento: posicione suas peças de tal forma que a chapa seja utilizada em sua capacidade máxima. Com o software de programação TruTops Boost fica fácil. Ele leva em conta tanto o processo (corte ou puncionamento) quanto a descarga das peças.

Graças ao Condition Monitoring, a conservação e a manutenção de suas máquinas e fontes de radiação estão voltadas para necessidades reais. Concretamente falando: isto significa que a água de refrigeração, óleo ou peças só são trocadas quando realmente é necessário. Se ocorrer um defeito, muitas vezes nada tem que ser substituído, mas apenas reajustado. Sistemas com manutenção limpa garantem uma taxa mais alta de peças boas.

Com um nesting mais eficiente em bobinas em vez de chapas, você pode economizar até 1.700 toneladas de aço por ano com o TruLaser 8000 Coil Edition. Isto corresponde a aproximadamente 4.000 toneladas de CO2 e 1,6 milhões de euros em custos de material.

Nós desenvolvemos nossas máquinas e processos constantemente. Fique na ligado: com atualizações on-line para desempenho máximo. Cursos de formação profissional regulares da sua equipe ajudam a fabricar de uma maneira econômica. Há, por exemplo, cursos de formação para otimização de peças ou atualizações para pessoal.

Reduza seu consumo de material durante o puncionamento em até 50% - através do reforço de chapas finas por meio de acanaladura. A construção leve economiza peso, o que também facilita o transporte das peças acabadas. Tudo o que você precisa para isso: uma ferramenta de acanalar com rolos.

O puncionamento é uma tecnologia que economiza energia em comparação com o corte a laser. O processo em si consome menos eletricidade; e os tempos de produção mais curtos para contornos simples e repetitivos também economizam energia. Os materiais galvanizados geralmente não devem ser cortados a laser, pois a proteção contra corrosão evapora com a galvanização. Portanto, certifique-se de selecionar a tecnologia ideal já durante a programação. Nossos especialistas ficarão felizes em lhe fornecer números comparativos sobre o consumo de energia.

A norma de emissão Euro 7 aumenta os requisitos para discos de freio. Com a tecnologia patenteada, você aumenta a qualidade de seu revestimento durante a deposição de metal a laser e reduz significativamente o consumo de material em pó.

Quem reavalia a concepção de componentes pode economizar material. Por exemplo, os suportes são frequentemente fresados a partir do material sólido, embora as ferramentas de puncionamento e transformação produzam o mesmo efeito na chapa. Exemplo de suporte do sensor: puncionando e transformando criam-se contornos de fixação nos componentes. A fresagem, por outro lado, remove o material, e a placa de base é duas vezes mais espessa que a peça de comparação.