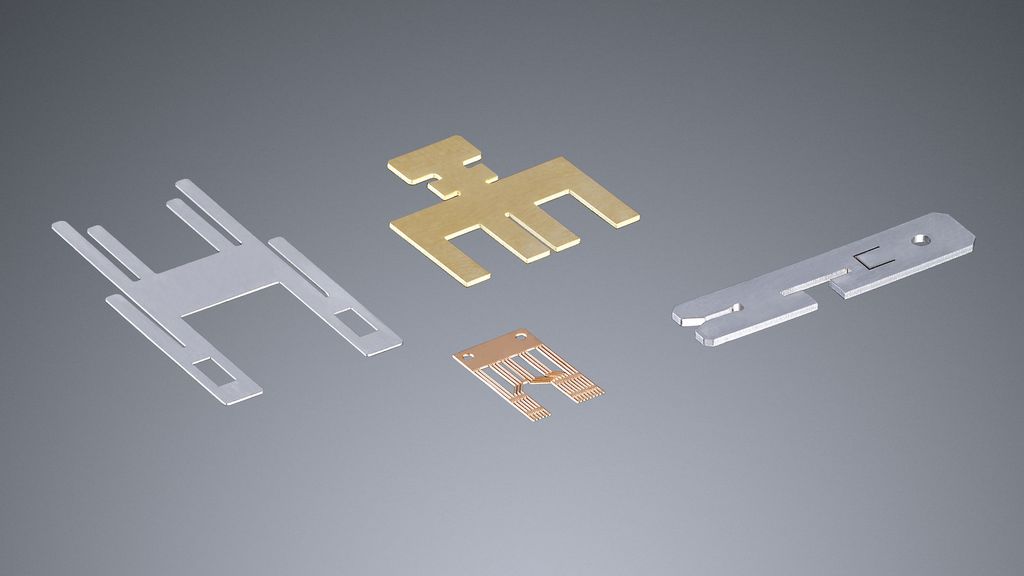

Todos os materiais comuns no processamento industrial - do aço, alumínio, aço inoxidável e chapas não ferrosas até materiais não metálicos como plásticos, vidro, madeira ou cerâmica - podem ser cortados com o laser com segurança e alta qualidade. Com a ferramenta é possível cortar diversas espessuras de chapa de 0,5 até 30 milímetros. Este espectro de materiais extremamente extenso torna o laser a opção número 1 entre as ferramentas de corte para muitas aplicações na área de metais e não metais.

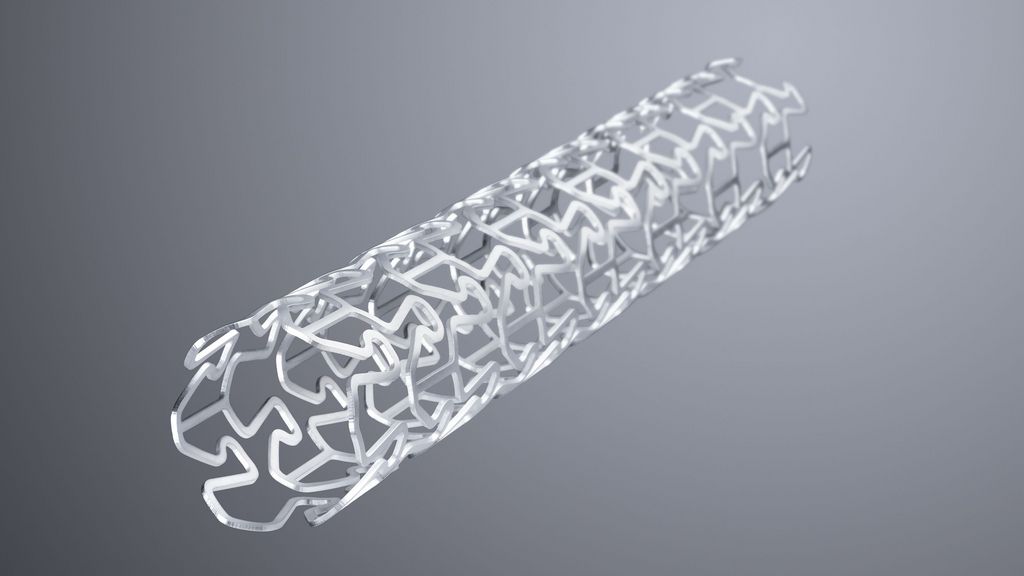

O corte a laser é o processo de separação com o qual os materiais metálicos e não metálicos de diversas espessuras são cortados. A base para isso é um raio laser que é guiado, moldado e concentrado. Quando ele encosta na peça, o material se aquece de tal forma que ele derrete ou vira vapor. Toda a potência laser se concentra em um ponto com geralmente menos de meio milímetro de diâmetro. Se nesse ponto for colocado mais calor do que a condução de calor pode dissipar, o raio laser perfura o material totalmente – o processo de corte foi iniciado. Enquanto em outros processos, as ferramentas gigantescas com forças enormes atuam na chapa, o raio laser faz seu trabalho sem qualquer tipo de contato. Com isso, a ferramenta não sofre desgaste e não há deformações ou danos na peça.

As vantagens do corte a laser

O processo do corte a laser

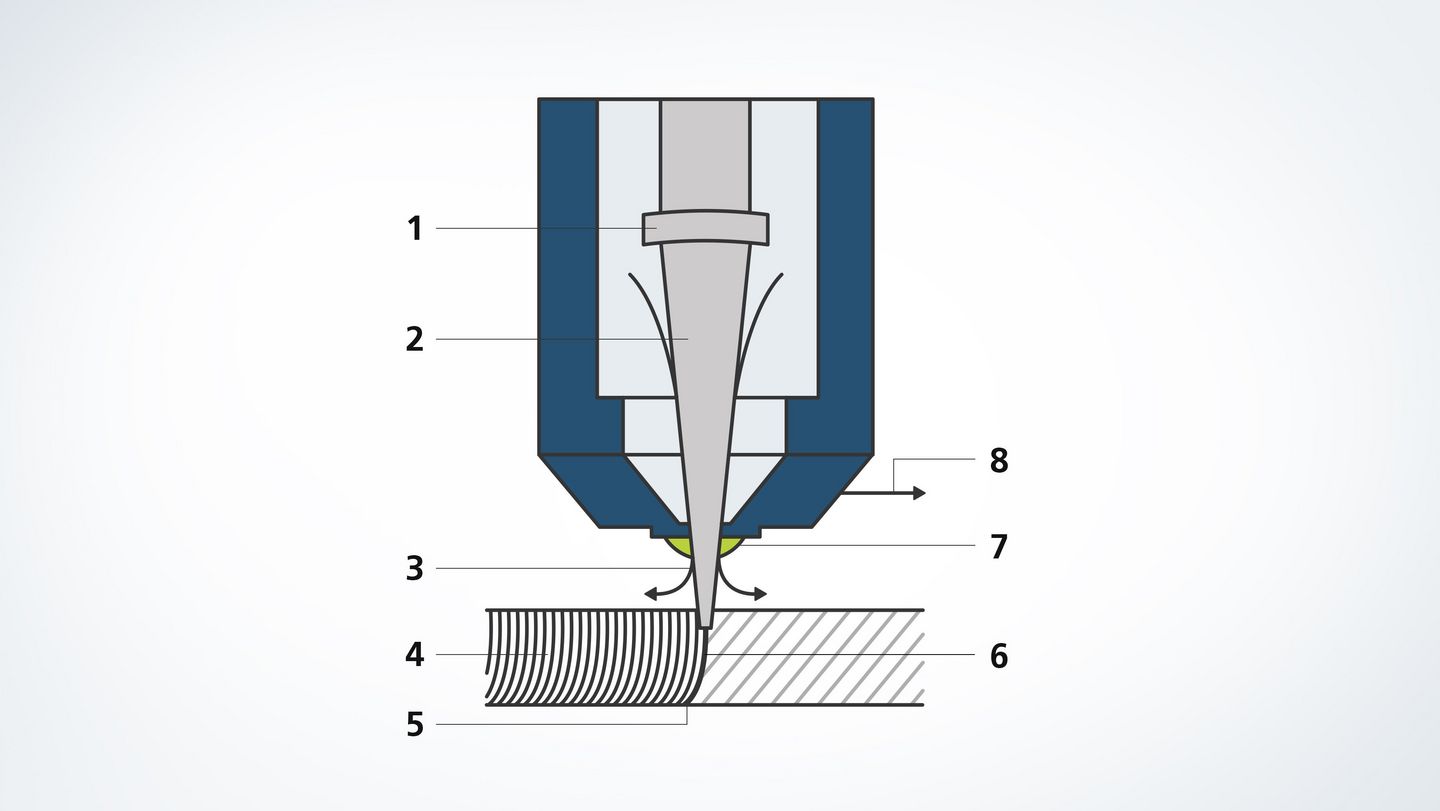

A base do corte a laser é a interação entre o raio laser focado e a peça. Para que o processo decorra de forma segura e precisa, diversos componentes e recursos são usados no e em torno do raio laser, como pode ser mostrado no gráfico a seguir.

- Óptica de focalização: ópticas de lentes e espelhos focalizam o raio laser no ponto de processamento

- Raio laser: o raio laser encosta na peça e a aquece até que ela se derreta ou evapore.

- Gás de corte: com ajuda do gás de corte, a fusão resultante é soprada para fora da fenda de corte. O gás sai do bico com o raio laser de forma axial.

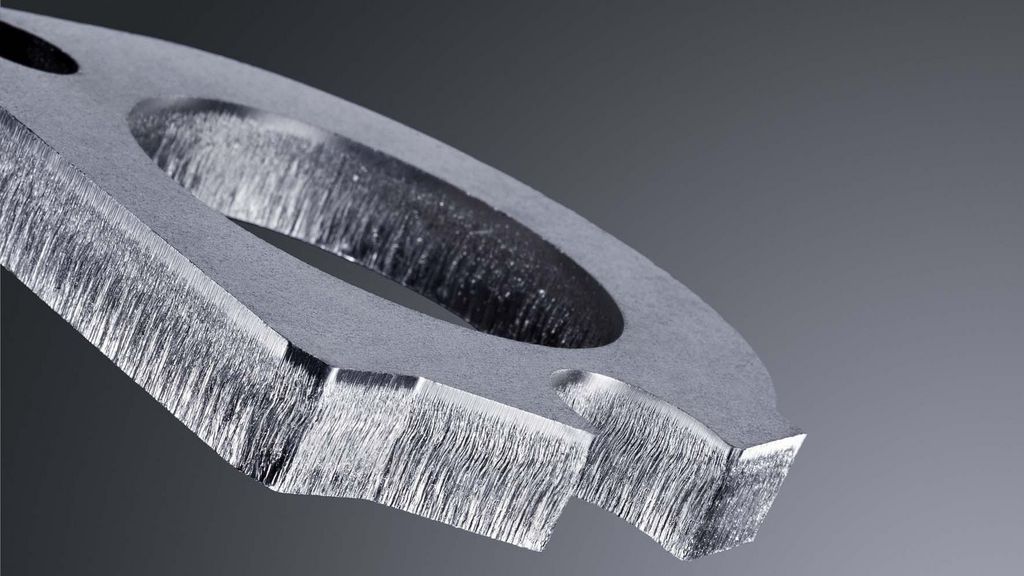

- Sulcos de corte: durante o corte a laser, o canto de corte forma um típico padrão de sulco. Em velocidades de corte baixas, esses sulcos ficam praticamente paralelos ao raio laser.

- Massa fundida: o raio laser – luz laser focada – é guiado pelo contorno e derrete o material localmente.

- Frente de corte: na peça, a fenda de corte não é mais larga do que o raio laser focalizado.

- Bico: o raio laser e o gás de corte chegam ao material através do bico de corte.

- Direção de corte: ao movimentar o cabeçote de corte ou a peça em uma determinada direção, é formada a fenda de corte.

Resumo de todos os processos de corte a laser

Quando se trata do corte de materiais metálicos e não metálicos, o laser é a primeira opção como ferramenta universal na maioria dos casos. Praticamente todos os contornos podem ser cortados com o raio laser de forma rápida e flexível - não importa se a forma é muito filigrana e complicada e se o material é muito fino. Diversos gases e pressões de corte influenciam o processo e o resultado.

Parâmetros que influenciam o processo de corte a laser

A posição do foco influencia a densidade de desempenho e a forma da fenda de corte na peça. O diâmetro do foco determina a largura da fenda e também a forma da fenda de corte.

Para que o limite de processamento, ou seja, o ponto em que o material começa a derreter, seja ultrapassado, é preciso ter uma certa quantidade de energia por área. Ela é definida com: energia por área = densidade de desempenho x tempo de ação sobre a peça.

A escolha do bico correto é decisiva para a qualidade da peça. Com ele é possível determinar a forma do raio do gás e a quantidade de gás pelo seu diâmetro.

Operação com onda contínua ou pulsos - com o modo de operação é possível controlar se a energia laser é aplicada de forma contínua ou com interrupções sobre a peça.

A velocidade de corte é definida em função da respectiva tarefa de corte e do material a ser trabalhado. Basicamente vale o seguinte: quanto maior for a potência laser disponível, mais rapidamente será feito o corte. Além disso, a velocidade de corte reduz conforme aumenta a espessura do material. Se a velocidade para o respectivo material estiver ajustada de forma muito alta ou baixa, isso fará com que haja maior formação de sulcos e rebarbas.

Quase todos os lasers de CO2 fornecem uma luz laser linear polarizada. Se contornos forem cortados, o resultado do corte se altera com o sentido de corte: se a luz oscilar paralelamente ao sentido de corte, o canto fica liso. Se a luz oscilar perpendicularmente ao sentido de corte, é formada uma rebarba. Por isso, a luz laser polarizada linear é normalmente convertida em polarizada circular. O grau de polarização indica com que precisão a polarização circular desejada foi atingida e isso é decisivo para a qualidade do corte. Em lasers de estado sólido, a polarização não precisa ser alterada; eles fornecem resultados de corte independentemente da direção.

Dependendo do processo de corte, são usados diferentes gases de processo que aplicam força na fenda de corte com diferentes pressões. O argônio e o nitrogênio possuem uma vantagem como gás de corte, por exemplo, pois não reagem com o metal derretido na fenda de corte. Ao mesmo tempo, eles blindam a superfície de corte da área em volta.

Em combinação com a alta potência laser, o uso de uma mistura gasosa de nitrogênio e oxigênio pode levar à redução de rebarbas em aço carbono e alumínio. A melhoria na qualidade da peça depende do tipo de material, da liga do material e da qualidade do material em chapas grossas que variam entre seis e doze milímetros.