Componentes TruPrint para tratamento de pó e peças

O fator decisivo para uma produção em série de nível industrial e aditiva é o manuseio ideal do pó e dos componentes. Com a gestão de pó e peças industrial da TRUMPF, você aumenta sua produtividade e rentabilidade de sua produção, já que com ela é possível fazer a configuração e a desembalagem simultâneas de uma ou mais máquinas TruPrint.

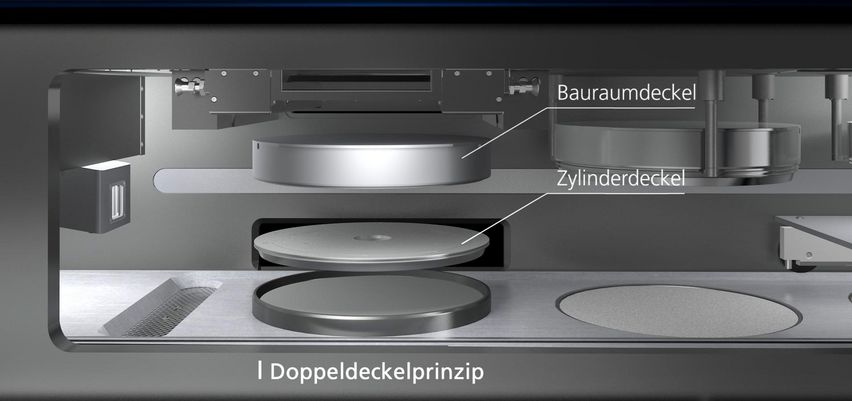

Graças às interfaces padrão e à construção modular, você se beneficia com a máxima flexibilidade. Além da estação de desempacotamento ou remoção de pó, a estação de peneiragem ou preparo de pó e os silos de pó são componentes centrais.

Esses são adequados para várias máquinas simultaneamente e podem ser usados tanto em máquinas da série TruPrint como em toda a sua linha de produção industrial. Com isso é possível tornar os processos de pó, componentes e peças paralelos com facilidade.

Graças à configuração e desembalagem simultâneas, você trabalha de forma mais produtiva e econômica.

Graças a um circuito de pó fechado, você está sempre em um ambiente de produção limpo e seguro

Beneficie-se com o alto grau de automação e altas potências – mesmo com grandes volumes de pó.

Devido à sua construção modular e às interfaces padrão, você aproveita o máximo de flexibilidade em sua produção.

O manuseio de pó inerte atende perfeitamente às altas demandas relacionadas aos requisitos de qualidade e comprovação.

Dependendo do país, pode haver divergências na oferta de produtos e nos dados apresentados. Reserva-se o direito de efetuar alterações em tecnologia, equipamento, preço e oferta de acessórios. Entre em contato com nosso parceiro no local para saber se o produto está disponível em seu país.

- em combinação com o transportador de vácuo

- dependendo da matéria-prima

- outra largura da malha mediante pedido (80 µm, 100 µm)

- Peso injectável permitido; tara de 35 kg