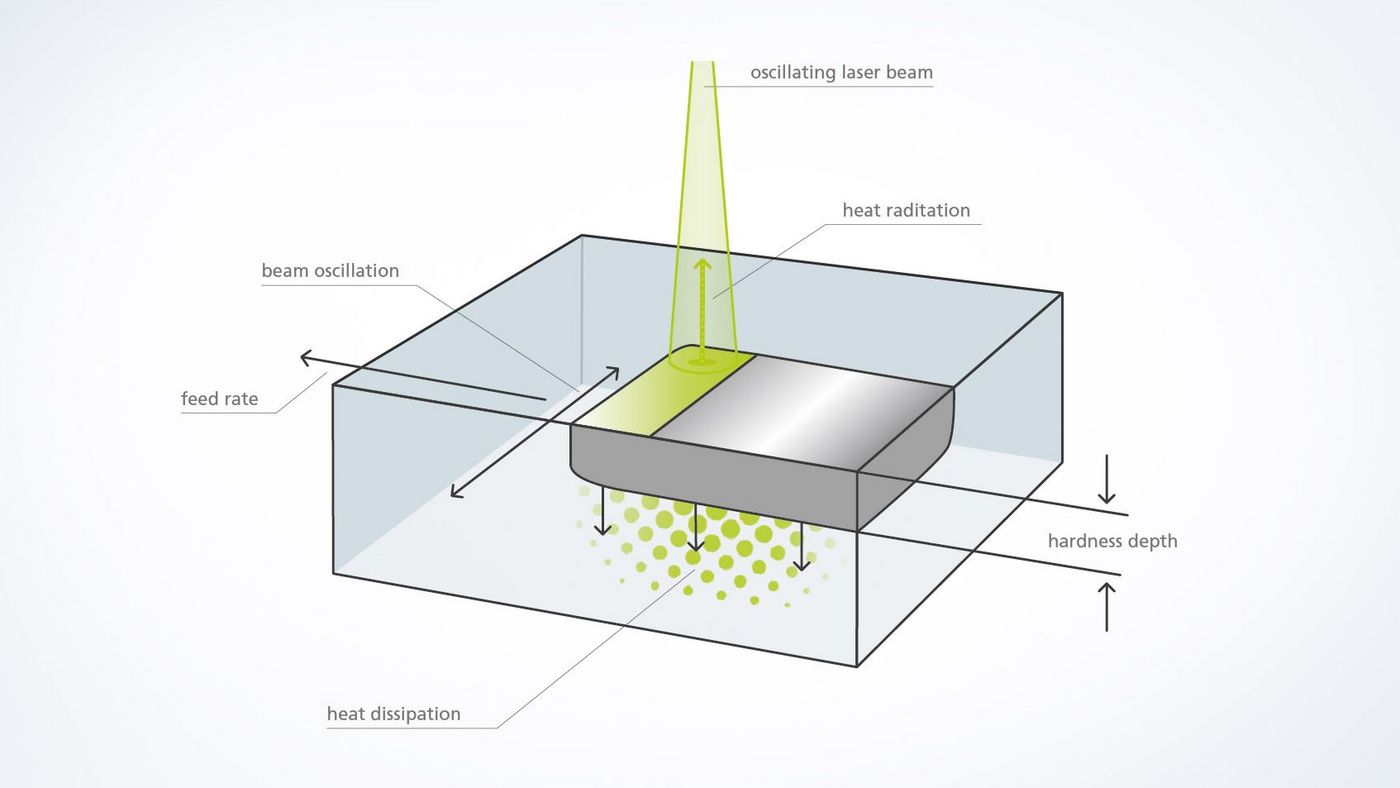

- No endurecimento a laser, a camada superficial de uma peça de trabalho contendo carbono feita de aço ou ferro fundido é aquecida a uma temperatura um pouco abaixo da temperatura de fusão, geralmente em torno de 900 a 1400 °C. A potência irradiada é absorvida em cerca de 40%. Devido à alta temperatura, os átomos de carbono na grade de metal alteram sua posição (austenitização).

- Quando a temperatura alvo é alcançada, o feixe de laser se move enquanto aquece a superfície continuamente no sentido de deslocamento.&

- Assim que o raio laser prossegue seu deslocamento, o material circundante esfria imediatamente a camada quente. Isso é conhecido como autorresfriamento. Devido ao resfriamento rápido, a grade metálica não consegue reestruturar-se da forma original, formando martensite. Isto leva a um aumento significativo na dureza.

- Geralmente, a profundidade de endurecimento de camada periférica é de 0,1 a 1, 5 milímetros, chegando a 2,5 milímetros ou mais em algumas matérias-primas.

Endurecimento a laser

O endurecimento a laser é perfeito para refinar componentes complexos sob altos níveis de estresse. Devido ao aporte térmico localmente limitado e direcionado, o componente praticamente não se deforma durante o processamento. Com o processo a laser sem contato, podem ser desenvolvidas até mesmo aplicações que não seriam viáveis com métodos convencionais de endurecimento, como a indução ou o endurecimento por chama. Como o processamento pode ser controlado com precisão, até mesmo componentes geometricamente complexos e detalhados podem ser endurecidos. O resultado: superfícies altamente estressáveis mecanica e quimicamente, que oferecem vantagens consideráveis, sobretudo na fabricação de ferramentas, na indústria automotiva e na tecnologia agrícola.

Quais são as vantagens do endurecimento a laser?

A baixa entrada de calor reduz o esforço de retrabalho ou ele é eliminado por completo.

Com o laser, mesmo as superfícies funcionais limitadas localmente podem ser endurecidas com precisão em comparação com métodos alternativos.

Enquanto os processos convencionais de endurecimento causam deformações devido à maior aplicação de energia e à têmpera subsequente, durante o endurecimento a laser, o componente permanece praticamente em seu estado original.

A aplicação de calor pode ser controlada com precisão devido à tecnologia laser e ao controle da temperatura.

Graças ao processamento sem contato e sem deformações&, o laser acelera o tempo de produção e reduz a necessidade de trabalho de preparação e de retrabalho.

Com a tecnologia de scanners TRUMPF, as geometrias de dureza dos componentes podem ser alteradas rapidamente "on-the-fly", não sendo necessária a conversão da óptica ou de todo o sistema.

Como funciona o processo de endurecimento a laser?

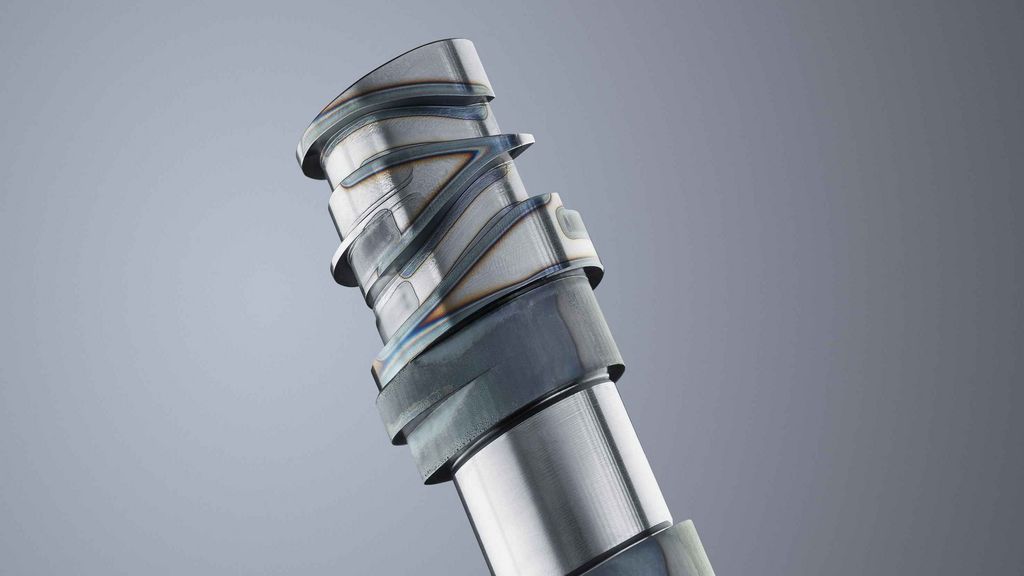

O endurecimento a laser aumenta significativamente a vida útil de um comando de válvulas. Diferentes níveis podem ser processados em paralelo devido à grande profundidade de foco.

As ferramentas de dobra, que foram processadas pelo endurecimento de superfícies, resistem a condições difíceis por longos períodos de tempo. Devido à aplicação de calor direcionada, apenas as áreas a serem trabalhadas e desgastadas são endurecidas.