Com os truques certos, você constrói suas peças com mais economia. A solução: você reduz o número de peças individuais e etapas de processo. O console representado é composto originalmente por três peças, unidas por quatro costuras de solda, mais uma rosca cortada separadamente. Com a nova construção, ele será composto por apenas uma peça de dobra – sem solda. Com um outro ângulo de curva, você pode até reduzir a espessura da chapa e formar a rosca diretamente na puncionadeira.

Otimização de peças

Qual potencial está escondido em suas peças? Descubra: Em nossos workshops e seminários sobre design de peças. Não importa se você deseja fabricar suas peças com maior lucratividade, produzir novas peças ou começar a usar uma tecnologia diferente: com o conhecimento técnico adequado você coloca suas peças no caminho do sucesso – e ainda economiza dinheiro. As peças criadas com economia são a chave para uma produção eficiente, necessitam de menos etapas de processo e retrabalho e ainda preparam a base rumo à fabricação interligada.

Economize material, etapas de processo e custos projetando seus componentes funcionais.

Exercícios de otimização de peças em mais de 700 peças de amostra e seus próprios componentes para um projeto econômico de peças.

Aprenda regras de design para ideias criativas e novas soluções e treine seu foco na viabilidade e na relação custo-benefício.

Experimente as possibilidades de aplicação, projeto e fabricação de chapas metálicas e tubos em mais de 1.000 cursos de treinamento.

Criação de peças de chapa

Mais leve, econômico ou funcional: como você queria que suas peças fossem? Com as peças de chapa criadas de forma pensada, você usa sua máquina de corte a laser, puncionamento ou dobradeira totalmente e economiza material, custos e esforço.

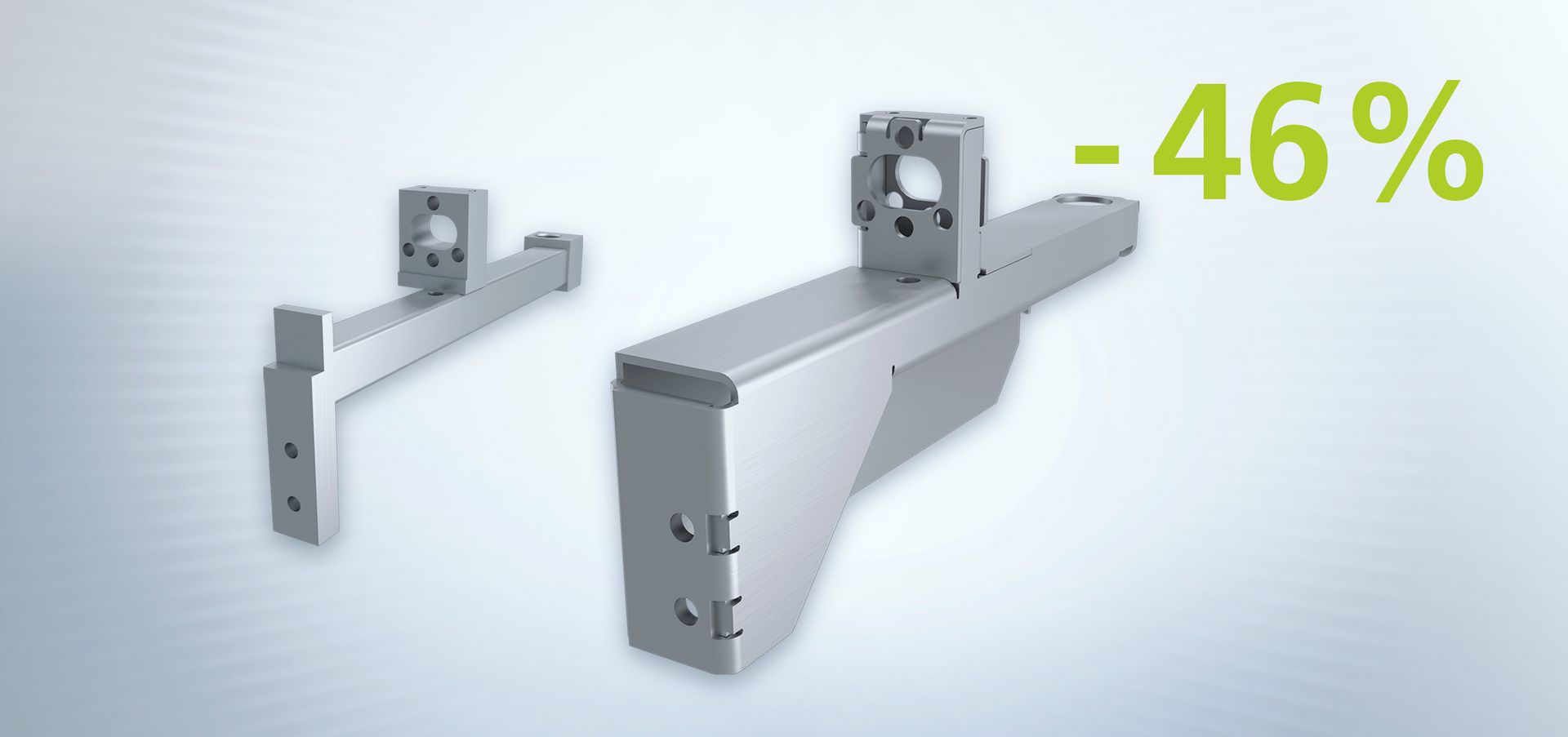

Exemplo: batente do eixo otimizado

O batente do eixo é fabricado de forma convencional a partir de uma construção de solda com produto semiacabado e peças usinadas. As várias etapas de trabalho demoram muito e aumentam os custos. Com a nova construção a partir de duas peças de chapa, você reduz o número de peças, os processos de união e ainda o consumo de materiais.

1. Serragem

... todos os tipos de peças sob medida.

2. Fresagem

... das superfícies de contato, furos longitudinais e deposições.

3. Perfuração

… de todos os furos nas peças.

4. Solda

… de todos os quatro componentes.

5. Corte a laser

… possibilita geometrias aleatórias nas chapas e faz furos.

6. Formação de roscas

... para maior resistência do que em roscas cortadas.

7. Dobra

… substitui a solda e reduz o número de suas peças.

8. Redução de 46% dos custos de produção

…. devido à nova construção

Outros exemplos

Criação de peças solda a laser

Com um equipamento de solda a laser, você produz com uma economia muito maior do que na solda convencional. Desde que você faça a identificação das peças adequadas e as deixe prontas para a solda a laser. Os truques de construção e tecnologia de produção você recebe da gente.

Exemplo: cobertura otimizada

Estanque e sem deformação – é assim que a cobertura convencional para componentes eletrônicos, como armários de distribuição, precisa ser. É exatamente aqui que está a questão central em soldas convencionais TIG, já que ela causa deformações que precisam ser corrigidas. A construção adequada para solda a laser substitui várias etapas de trabalho: tanto a preparação da costura como o alinhamento deixam de existir, já que quase não há deformação em razão da baixa influência de calor.

1. Corte a laser

… inclusive corte de canto livre.

2. Dobra

… de dez dobras.

3. Solda

As tolerâncias de dobra são compensadas graças ao fio adicional e à espessura da costura de solda.

4. Polimento/reboco

… em trabalho manual.

5. Corte a laser

… de três peças a partir de uma só chapa.

6. Dobra

… de oito dobras.

7. Solda a laser

… com pouca deformação e alta qualidade óptica.

8. Redução de 30% dos custos de produção

…. com a construção adequada para solda a laser

Outro exemplo

Design do dispositivo de solda a laser

Os dispositivos garantem a qualidade e os processos seguros na solda a laser. O que muitas vezes nem mesmo os usuários mais experientes sabem: os dispositivos produzidos a partir de peças de chapa e tubo individuais são muitas vezes mais flexíveis e econômicos. Além disso, eles podem reduzir as tolerâncias de produção durante a solda. Quando você pretende facilitar o seu trabalho?

Exemplo: dispositivo otimizado a partir da chapa para a solda a laser

Um dispositivo convencional para a solda a laser é criado na maioria das vezes a partir de um bloco de fresa maciço. Os dispositivos de fixação de chapa são dispositivos fresados pensados com economia. Eles reduzem não só os custos de produção, mas também o peso. Além disso, eles permitem a integração de outras funções e aumentam a dissipação de calor.

1. Serragem

... da matéria-prima da haste sob medida.

2. Fresagem

... de todas as superfícies e encaixes, bem como todos os furos de passagem e rosca.

3. Acabamento

... por meio da rebarba e oxidação anódica.

4. Corte a laser

... para geometrias e furos aleatórios.

5. Encaixe

... e solda das peças individuais.

6. Reduçao de 17% dos custos de produção

... devido à construção a partir da chapa.

Construção de peça do tubo

Tubos e perfis são usados em todos os lugares – desde a construção de máquinas e sistemas até a indústria de móveis. O corte de tubos a laser economiza etapas de processo inteiras e, com isso, você economiza dinheiro vivo. Garanta sua parcela do mercado em crescimento para tubos cortados a laser. Com a consultoria certa, você aprende como isso é feito.

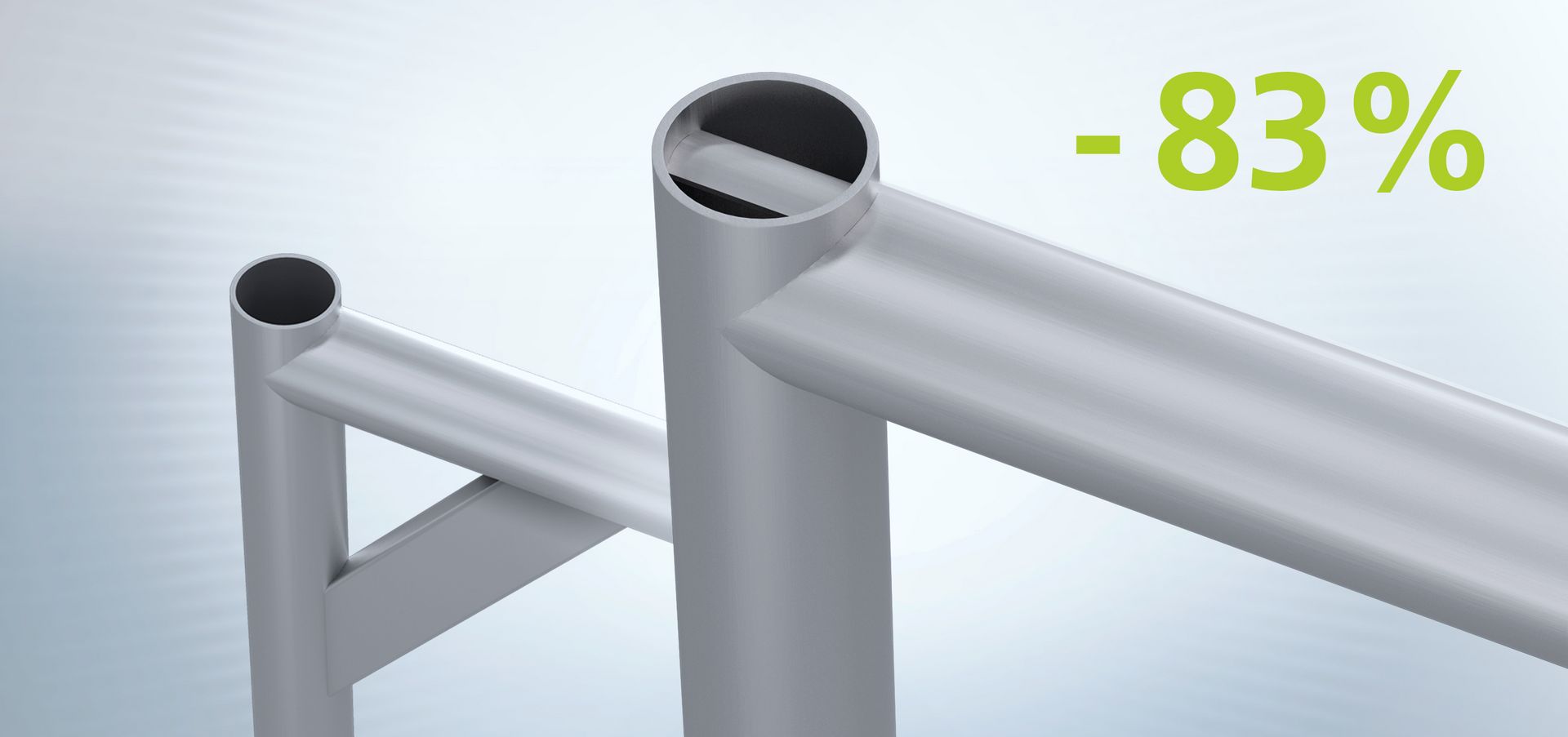

Exemplo: braço de suporte otimizado

Na produção convencional, três peças são ajustadas umas às outras em etapas de processo individuais – isso demora e é logisticamente complicado. O braço de suporte é construído de forma inteligente a partir de dois tubos idênticos na forma e dimensão. Ambas as peças são ajustadas entre si na máquina de corte de tubo a laser e, por fim, encaixadas.

1. Serragem

… todos os componentes sob medida.

2. Fresagem

... das superfícies de contato, furos longitudinais e deposições.

3. Solda

... de todos os três componentes.

4. Rebarba

… dos pontos de serra e fresa.

5. Corte de tubos a laser

... de todo o módulo em apenas uma fixação.

6. Encaixe

… e solda das duas peças separadas.

7. Redução de 83% dos custos de produção

…devido à construção de encaixe inteligente.

Outro exemplo

Design do dispositivo de solda a arco elétrico

Você deseja aumentar a ocupação das suas máquinas e produzir conjuntos soldados em lotes menores, de modo econômico e com a mesma alta qualidade? Então você precisa passar a fabricar dispositivos de chapas e tubos cortados a laser. É mais fácil e tem menor custo do que você pensa.

Exemplo: dispositivo otimizado a partir do tubo, para soldar a arco elétrico

As diversas peças de fresa do dispositivo convencional consomem tempo e dinheiro ao mesmo tempo. O esforço de usinagem é alto, é necessário fazer ajustes para pinos e roscas. O módulo precisa ser soldado deitado. Uma construção de encaixe de tubo substitui todo o bloco de fresa. Sua vantagem: menos peças, menor esforço. A estrutura vertical faz com que o dispositivo também seja bem acessível para a solda manual e automatizada a arco elétrico, por ex., com uma TruArc Weld 1000.

1. Serragem

... da matéria-prima, diversos produtos semiacabados e dimensões.

2. Fresagem

... de todas as superfícies que serão aparafusadas ou unidas.

3. Perfuração

... de ajustes, furos de passagem e roscas.

4. Corte de tubos a laser

... das peças, incluindo todas as geometrias internas e auxílios de união em forma de cone.

5. Encaixe

… e solda das duas peças separadas.

6. Redução de 80% dos custos de produção

…devido à construção flexível de tubos.

Ao calendário de treinamento

Venha conhecer a plataforma de aprendizagem digital da TRUMPF! O know-how sobre as tecnologias e máquinas TRUMPF é agora ainda mais fácil de construir. Agende o seu curso de formação profissional agora e use os novos conhecimentos adquiridos como uma vantagem competitiva.

São oferecidos esses formatos de treinamento

Projetistas e desenvolvedores de produtos de diversas empresas podem participar de nossos seminários. Você receberá informações sobre conhecimento de fabricação, ferramentas e o estado da arte atual. Juntamente com os outros participantes, você desenvolverá regras de projeto e implementará seus novos conhecimentos sobre projeto de peças e otimização em peças de amostra. Isso significa que nada impede uma produção mais econômica e confiável no processo.

Em nossos workshops específicos para clientes, é transmitido o mesmo conteúdo de treinamento que nos seminários. A particularidade: O grupo de participantes é da própria empresa e aprende com componentes próprios, que são otimizados durante o workshop.

Em uma conversa direta entre você e o palestrante da TRUMPF, você discutirá detalhadamente seu módulo ou dispositivo específico com foco em suas necessidades individuais e condições gerais. Juntos, vocês otimizarão o projeto para garantir uma produção econômica e confiável do processo.

Otimização de peças – uma contribuição para mais sustentabilidade na sua produção

O tamanho da pegada de carbono do produto é 90% determinado pelo material processado. Com o apoio dos nossos especialistas, você não só economiza dinheiro usando menos material, mas ao mesmo tempo dá uma contribuição significativa para uma maior sustentabilidade na sua produção.

O aplicativo Optimate como suporte digital em tempo real

Com qual peça você vai começar?

O primeiro passo é muito simples: fale conosco. Juntos pensaremos em como você pode explorar da melhor forma o potencial de suas peças.