Jako firma działająca w branży zaawansowanych technologii chcemy pomóc naszym klientom w zmniejszeniu ich śladu węglowego. Robimy to poprzez produkcję nowoczesnych maszyn i systemów laserowych z inteligentnymi funkcjami oraz optymalizację procesów produkcyjnych. Oferujemy również naszym klientom rozbudowywane systemy produkcyjne oraz regenerowane maszyny używane.

Zrównoważona produkcja z TRUMPF

Zrównoważony rozwój jest kluczem do Państwa konkurencyjnej obróbki blach i obróbki laserowej. Pokazujemy, jak dzięki laserom i maszynom firmy TRUMPF można zaoszczędzić materiał i energię.

Jak można produkować w sposób bardziej zrównoważony z firmą TRUMPF?

Oferujemy zrównoważone rozwiązania i pracujemy nad innowacyjnymi produktami, które pomogą Państwu zaoszczędzić energię i materiały.

Rozumiemy zadania naszych klientów i pomagamy w jak najlepszym wykorzystaniu sprzętu i zrównoważonej skuteczności procesów.

Dzięki rozbudowie funkcji i integracji starszych maszyn (retrofitting) można elastycznie dostosować istniejące systemy firmy TRUMPF do nowych wymagań w zakresie efektywności i ochrony klimatu.

W naszym Resale Center remontujemy używane maszyny i dajemy im drugie życie. Ponownie wykorzystany korpus maszyny pozwala na oszczędność materiału i energii.

Cztery podejścia do większej ochrony klimatu w Państwa zakładzie produkcyjnym

Efektywne rozwiązania dla większej ochrony klimatu w Państwa zakładzie produkcyjnym

Oszczędność energii elektrycznej

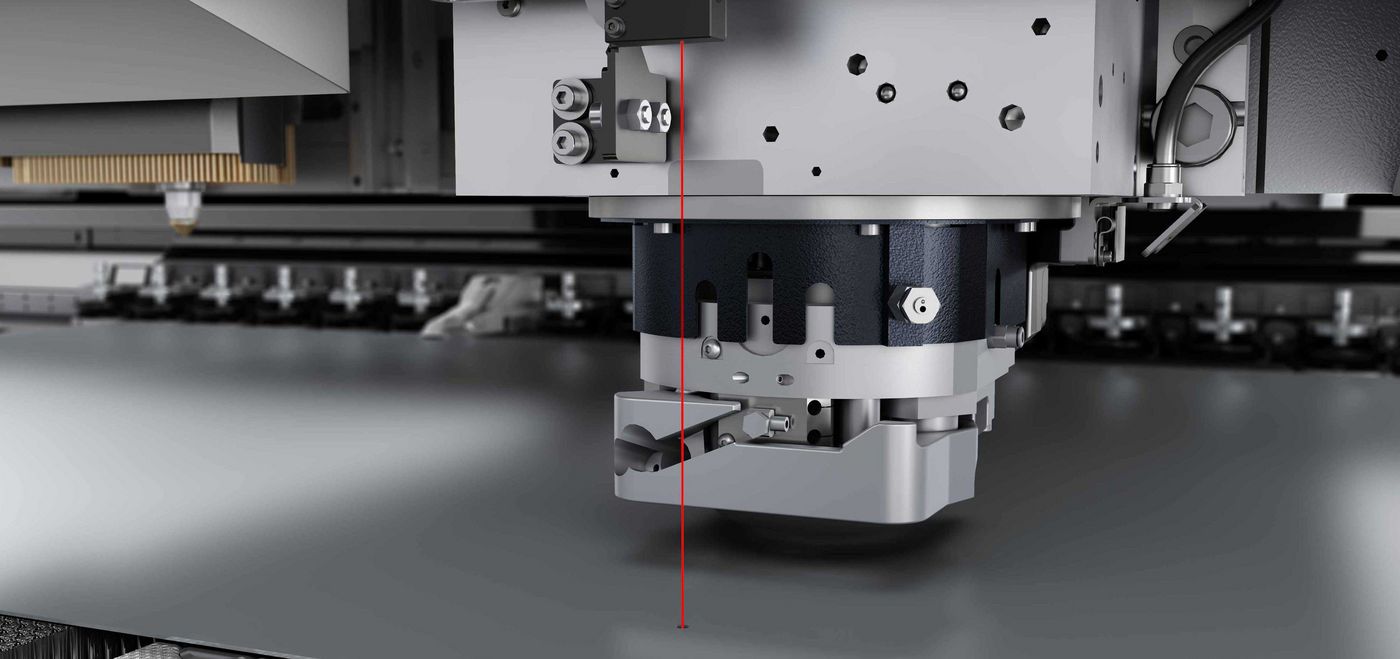

Opatentowany napęd Delta Drive działa elektrycznie i wymaga znacznie mniej energii niż hydraulicznie napędzane wykrawarki i wykrawarki laserowe.

Większa prędkość, mniejsze zużycie gazu

BrightLine Speed zwiększa prędkość cięcia w cięciu laserowym 3D nawet o 60 procent i zmniejsza o połowę zużycie gazu tnącego dzięki dyszom X-Blast. Pozwala to zaoszczędzić do 20 000 euro rocznie w porównaniu do konwencjonalnego cięcia laserowego.

Chcą Państwo poznać więcej rozwiązań, dzięki którym Państwa produkcja będzie bardziej zrównoważona?

Wystarczy wybrać, czy chcą Państwo oszczędzać energię, materiały czy zasoby operacyjne, a my pokażemy rozwiązania, które to umożliwią.

Wykorzystanie potencjału istniejących maszyn

Posiadają Państwo system laserowy lub obrabiarkę firmy TRUMPF. Czy znają i wykorzystują Państwo ich wszystkie możliwości? Istnieje wiele sposobów na oszczędzanie surowców, energii i materiałów eksploatacyjnych. Należą do nich np. nesting, projektowanie części, szkolenia czy dobór technologii.

W przypadku wymiany przyjmujemy z powrotem wysokiej jakości oryginalne części z etykietą Xchange i regenerujemy je do ponownego użycia. W ten sposób odnowione części trafiają z powrotem do cyklu.

Oszczędność blachy oznacza oszczędność CO2. Czy to cięcie laserowe, czy wykrawanie: umieszczaj swoje detale w taki sposób, aby blacha była maksymalnie wykorzystana. Dzięki systemowi programowania TruTops Boost jest to bardzo proste. Uwzględnia on zarówno proces (cięcie lub wykrawanie), jak i usuwanie detali.

Dzięki monitorowaniu stanu technicznego, konserwacja i serwisowanie maszyn i źródeł wiązki są dostosowane do aktualnych potrzeb. Konkretnie oznacza to, że woda chłodząca, olej lub części są wymieniane tylko wtedy, gdy jest to naprawdę konieczne. W przypadku wystąpienia usterki często nie trzeba nic wymieniać, a jedynie ponownie wyregulować. Wniosek jest taki, że czysto utrzymane systemy zapewniają wyższy wskaźnik prawidłowych detali.

Dzięki wydajniejszemu nestingowi na zwojach zamiast na arkuszach blachy można zaoszczędzić do 1700 ton stali rocznie przy użyciu urządzenia TruLaser 8000 Coil Edition. Odpowiada to około 4000 ton CO2 i 1,6 mln euro kosztów materiałowych.

Stale rozwijamy nasze maszyny i procesy. Bądź na bieżąco: aktualizacje online zapewniają maksymalną wydajność. Regularne szkolenie zespołu pomaga produkować w sposób oszczędzający zasoby. Są to na przykład szkolenia z zakresu optymalizacji części lub aktualizacje dla personelu obsługującego.

Czas zmniejszyć zużycie materiału podczas wykrawania nawet o 50 procent poprzez usztywnienie cienkich blach za pomocą żłobkowania. Lekka konstrukcja pozwala zaoszczędzić na wadze, co ułatwia również transport prefabrykatów. Wszystko, czego Państwo potrzebują: narzędzie do żłobkowania rolkami.

Wykrawanie jest technologią oszczędzającą energię w porównaniu do cięcia laserowego. Sam proces zużywa mniej energii; krótsze czasy produkcji prostych, powtarzalnych konturów również oszczędzają energię. Materiały ocynkowane zasadniczo nie powinny być cięte laserowo, ponieważ ochrona antykorozyjna wyparowuje wraz z cynkowaniem. Dlatego już podczas programowania upewnij się, że wybierasz optymalną technologię. Nasi eksperci chętnie przedstawią porównawcze dane dotyczące zużycia energii.

Norma emisji spalin Euro 7 zwiększa wymagania w zakresie tarcz hamulcowych. Dzięki opatentowanej technologii zwiększą Państwo jakość powłoki podczas napawania laserowego i znacznie zmniejszą zużycie materiału proszkowego.

Przemyślana konstrukcja elementów może pozwolić zaoszczędzić materiały. Na przykład, uchwyty są często frezowane z litego materiału, chociaż narzędzia do tłoczenia i formowania dają ten sam efekt w blachach. Przykładowy uchwyt czujnika: wykrawanie i formowanie tworzy na elementach kontury mocujące. Z kolei frezowanie usuwa materiał; dodatkowo płyta bazowa jest dwa razy grubsza niż w części porównawczej.