Podczas zgrzewanie laserowego tworzyw sztucznych wykorzystaniem metody nagrzewania od wewnątrz łączone są dwa rodzaje termoplastycznego tworzywa sztucznego: element przezroczysty przepuszcza światło lasera, a ten absorbujący nagrzewa się.r Energia rozgrzewająca absorbujące tworzywo sztuczne topi także materiał przezroczysty w obszarze łączenia. Aby uzyskać wystarczający wpływ ciepła konieczne jest dociśnięcie obu elementów do siebie odpowiednim narzędziem. Szczelina powinna być w miarę możliwości mniejsza niż 150 μm. Aby utworzone połączenie było trwałe, stopione tworzywo sztuczne musi całkowicie zastygnąć. W tym celu przyrząd ściska ze sobą oba elementy także po zakończeniu procesu zgrzewania przez określony czas podtrzymania.

Laserowe zgrzewanie tworzyw sztucznych

Wysoka jakość, powtarzalność i zupełny brak wykorzystania rozpuszczalników: łączenie tworzyw sztucznych z wykorzystaniem lasera ma wiele zalet i w różnych branżach zastępuje klasyczne metody takie jak klejenie, zgrzewanie ultradźwiękowe i wibracyjne. Łączenie z wykorzystaniem lasera pozwala ponadto na dowolne dopasowanie spoiny do geometrii elementu. Silne lokalne ograniczenie wpływu ciepła powoduje, że szczególnie wrażliwe komponenty elektroniczne są efektywnie chronione. Standardowo można rozróżnić cztery metody zgrzewania laserowego: zgrzewanie konturowe, quasi-symultaniczne, symultaniczne i z wykorzystaniem maskowania. Podczas zgrzewania tworzyw sztucznych stosowana moc lasera wynosi do ok. 300 W.

Jakość spoin jest stała i wysoka. Wytrzymałość wykonanych spoin odpowiada właściwościom materiału podstawowego.

Spoinę można dowolnie dopasować do różnych geometrii elementów.

W porównaniu z klejeniem oraz zgrzewaniem wibracyjnym i ultradźwiękowym podczas zgrzewania laserowego nie powstają pozostałości kleju ani pył z tworzywa sztucznego.

Wpływ ciepła jest ograniczony, co chroni wrażliwe podzespoły elektroniczne.

Zgrzewanie laserowe tworzyw sztucznych chroni nie tylko materiał, ale także otoczenie.

Jak działa laserowe zgrzewanie tworzyw sztucznych?

W macierzy łączenia materiałów przedstawiono zgrzewalność różnych materiałów. Identyczne tworzywa sztuczne charakteryzują się najwyższą stabilnością połączenia po zgrzewaniu laserowym. Jeśli zawartość włókna szklanego w tworzywie sztucznym jest wysoka, może dojść do powstawania łatwo łamliwych połączeń zgrzewanych. Zaleca się przy tym, aby zawartość włókna szklanego nie przekraczała 40%. Tworzywo przepuszczalne dla promieni lasera z włóknami szklanymi nie powinno być grubsze niż 2 mm.

Wiele zgrzewalnych termoplastycznych tworzyw sztucznych absorbuje tylko niewielką część promieniowania generowanego przez lasery na ciele stałym, dodawane są domieszki takie jak np. sadza. Pozwala to na stopienie i zgrzanie materiałów termoplastycznych. Aby zagwarantować powtarzalność procesu zgrzewania konieczne jest ponadto uzyskanie powtarzalności mocowania elementów w odpowiednim uchwycie. Siła łączenia jest nadawana przez dociskanie elementu do maski o zbliżonych konturach lub do specjalnego szkła. Szkło musi przepuszczać światło lasera przy zachowaniu wysokiej stabilności mechanicznej.

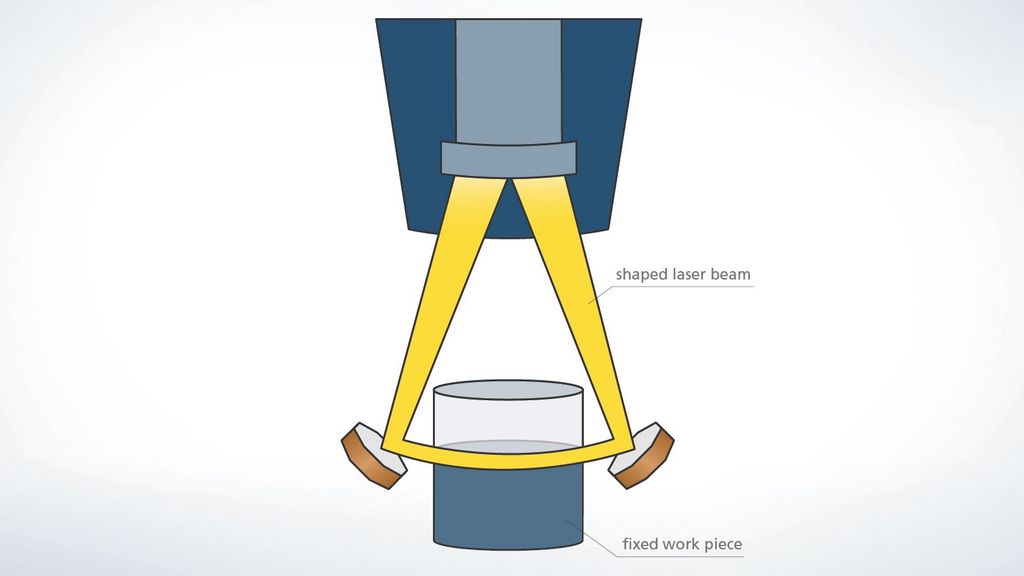

Porównanie trzech metod zgrzewania laserowego.

Typowe obszary zastosowania laserowego zgrzewania tworzyw sztucznych

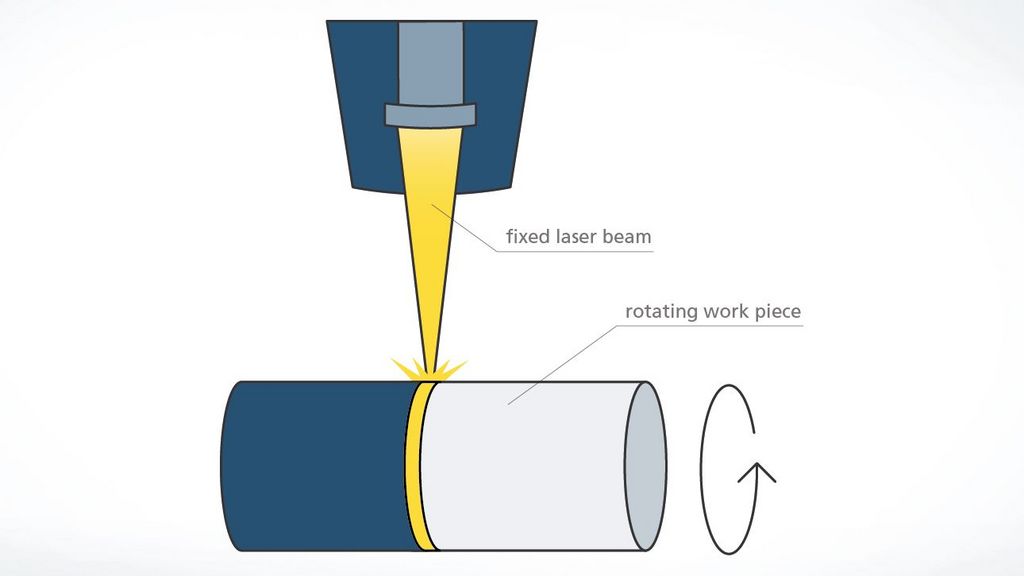

Podczas zgrzewania konturowego element jest obracany w obu kierunkach pod nieruchomym promieniem laserowym. W ten sposób można np. zgrzewać pokrywy zbiorników.

Podczas zgrzewania quasi-symultanicznego optyczny układ skanujący oświetla kontury, poruszając się z bardzo duża prędkością. Oznacza to, że cały kontur jest ogrzewany prawie jednocześnie

Produkty firmy TRUMPF do laserowego zgrzewania tworzyw sztucznych

Firma TRUMPF oferuje kompletne rozwiązanie do zgrzewania tworzyw sztucznych: laser, optyczny układ ogniskujący z układem sensorycznym i obrabiarkę laserową, na życzenie także z przyrządami – wszystko z jednej ręki, perfekcyjnie dostosowane do konkretnego zastosowania.