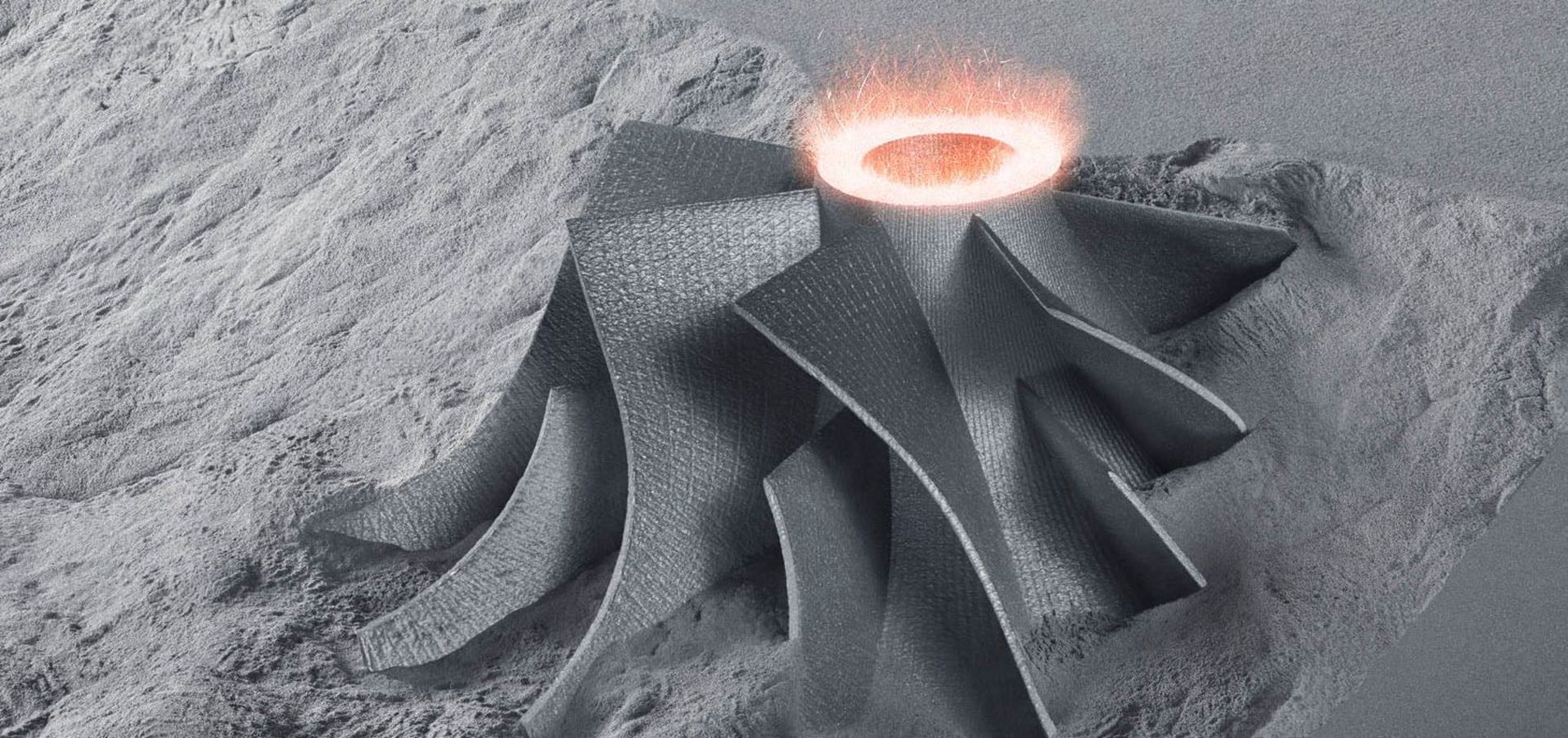

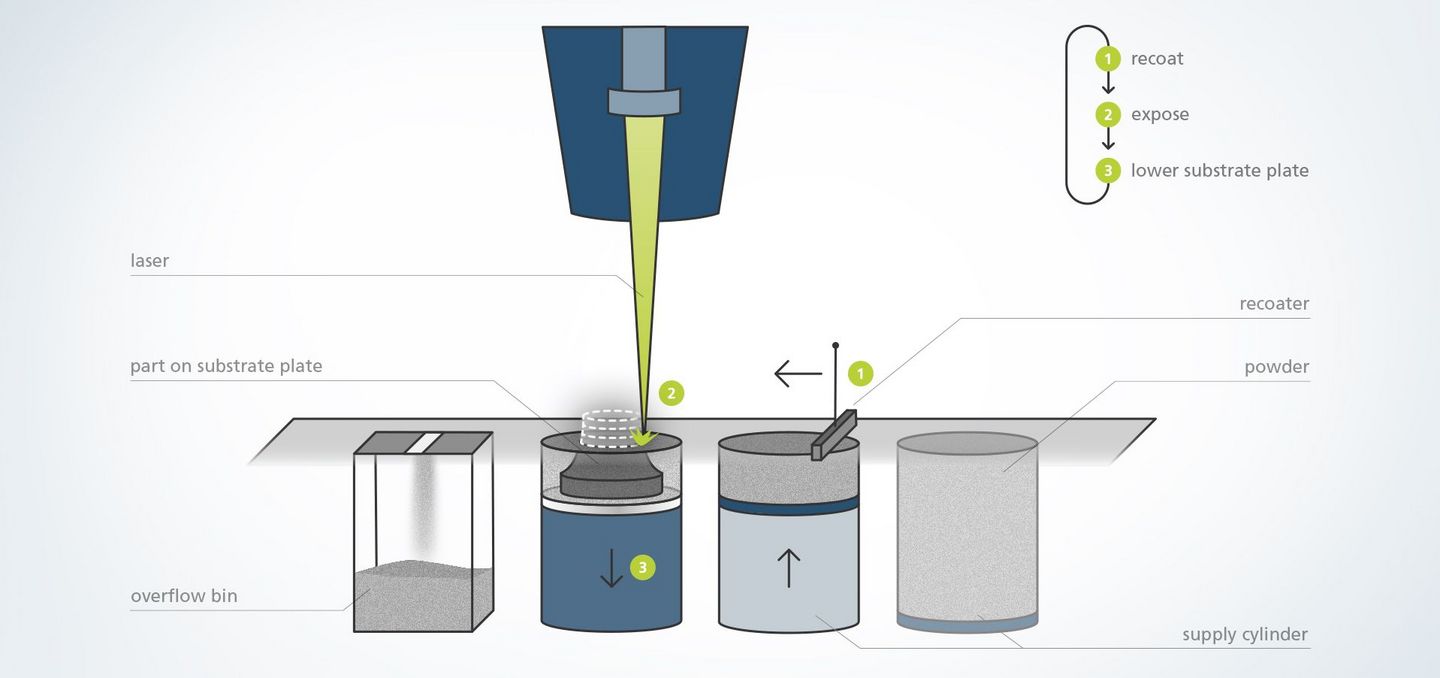

W metodzie laserowego łączenia metali na początku trzeba dysponować wirtualnym, modelem elementu w 3D. Dane projektu są przetwarzane na możliwy do odczytania przez maszynę plik roboczy. Dzieje się to podczas przygotowywania danych. Elementy są przy tym ustawiane na płycie substratu i w razie konieczności nanoszone są struktury wspomagające. W ten sposób wytwarzane części są dzielone na pojedyncze warstwy ("plastry"), wytwarzane w procesie druku i odpowiednio definiowane są tory lasera "przyporządkowanie"). Warstwowa budowa elementu odbywa następnie w komorze procesowej na płytce substratu, w osłonie gazu ochronnego. W komorze obok siebie w jednej osi są rozmieszczone cylindry: magazynujący, konstrukcyjny i przelewowy. Powlekacz tłoczy proszek z cylindra magazynującego do cylindra roboczego (1). Następnie laser stapia pierwszą warstwę proszku zależnie od konturu detalu wraz z leżącą poniżej warstwą (2). W następnym kroku cylinder roboczy obniża się o jedną warstwę (3). Element jest tworzony w tzw. łożu proszku. Nadmiar proszku trafia do cylindra przelewowego. Ten proces powtarza się tak długo, aż zostanie wygenerowany cały element. Aby zwiększyć produktywność, firma TRUMPF stosuje w swoich systemach kilka laserów pracujących jednocześnie. Jest to tzw. metoda obróbki wielolaserowej. Gotowa część jest następnie oczyszczana z metalowego proszku w stacji wypakowywania. Następnie element jest oddzielany od płytki, usunięte zostają struktury wspierające, jeżeli były używane, i w razie potrzeby odbywa się obróbka wykańczająca przedmiotu.

Laserowe łączenie metali – zalety, zasady działania i zastosowania addytywnej technologii

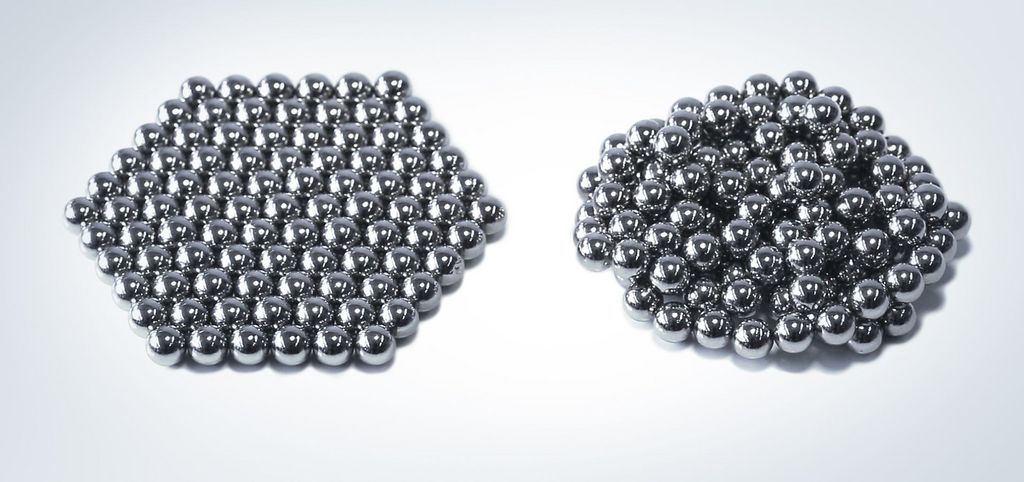

Laserowe łączenie metali, z angielskiego "Laser Metal Fusion (LMF)“, jest addytywną metodą produkcji, polegającą na budowaniu krok po kroku elementu ze sproszkowanego metalu. W tym celu laser stapia metalowy proszek dokładnie w miejscach tworzenia nowych warstw materiału, wyznaczanych przez dane konstrukcyjne CAD tworzonego elementu. Dlatego ta metoda jest często określana mianem metalowego druku 3D. W branży stosuje się też określenie "spiekanie laserowe" lub "topienie laserowe". Ta metoda nadaje się optymalnie do produkcji seryjnej części o złożonej geometrii z filigranowymi kanałami wewnętrznymi i pustymi komorami, których wytwarzanie tradycyjnymi metodami takimi jak toczenie, frezowanie lub szlifowanie byłoby niemożliwe lub bardzo nieefektywne. W procesie przemysłowego druku 3D powstają elementy, wykazujące wysoką stabilność i jednocześnie niewielką masę – jest to szczególnie korzystne w budowie lekkich konstrukcji lub wytwarzaniu implantów i protez na wymiar. Ponadto metalowe łączenie metali jest zrównoważoną metodą produkcji, ponieważ w porównaniu z obróbką ubytkową nie powstają wióry i nie jest marnowany materiał. Prawie dwadzieścia lat doświadczenia w dziedzinie technologii addytywnej pozwala firmie TRUMPF oferować kompletne pakiety przemysłowe z wykorzystaniem sproszkowanego metalu, obejmujące maszyny, usługi i cyfryzację – wszystko od jednego dostawcy. Od identyfikacji części do gotowego produktu i jeszcze dalej – zapewniamy kompletny łańcuch procesów każdego klienta.

Dzięki LMF użytkownicy mogą tworzyć funkcjonalne elementy bezpośrednio z modeli 3D CAD – na przykład struktury elastyczne lub obrotowe.

Metoda LMF umożliwia produkcję z chłodzeniem konturów. Odprowadzają one ciepło bezpośrednio w miejscu jego powstawania.

Produkcja addytywna pozwala na tworzenie drobnych struktur w złożonych kształtach.

Dowolność konstrukcji: w druku 3D metali konstrukcja i warunkuje produkcję elementu – inaczej niż w przypadku konwencjonalnych metod produkcji.

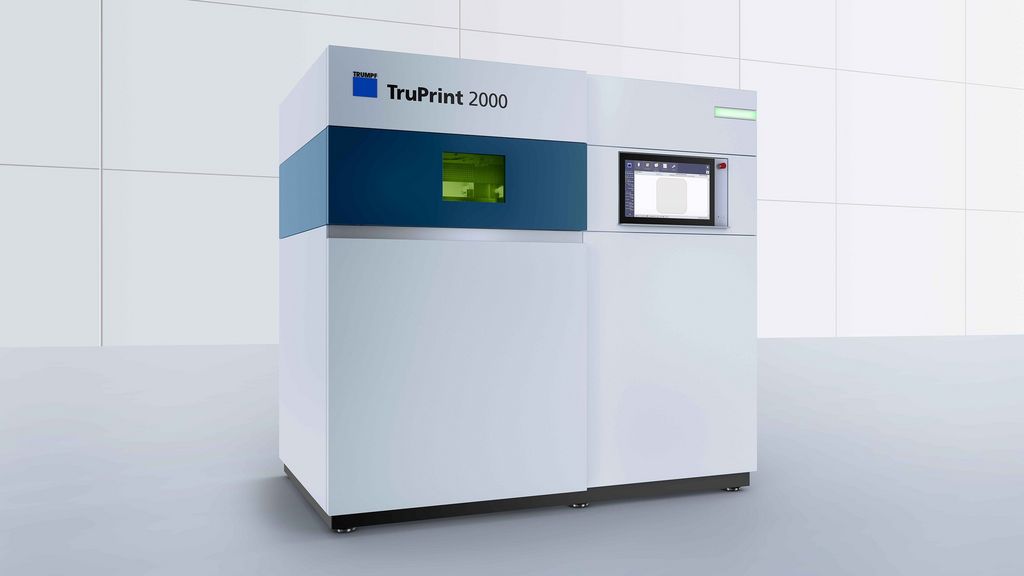

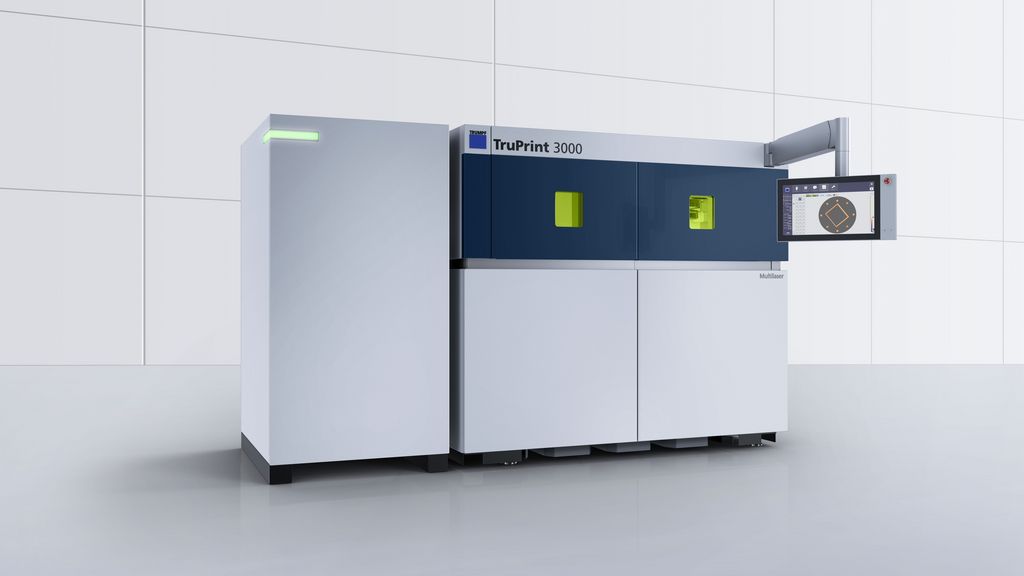

Podczas metalowego druku 3D praktycznie nie występują czasy przezbrajania. Dzięki opcji Multilasera oraz komponentom automatyki można zwiększyć wydajność produkcji.

System przemysłowego zarządzania detalami i proszkiem marki TRUMPF zwiększa rentowność produkcji.

Zamknięty obieg proszku zapewnia czyste i bezpieczne środowisko produkcyjne.

Krótkie wyjaśnienie procesu laserowego łączenia metali

Krótkie objaśnienie druku 3D metali