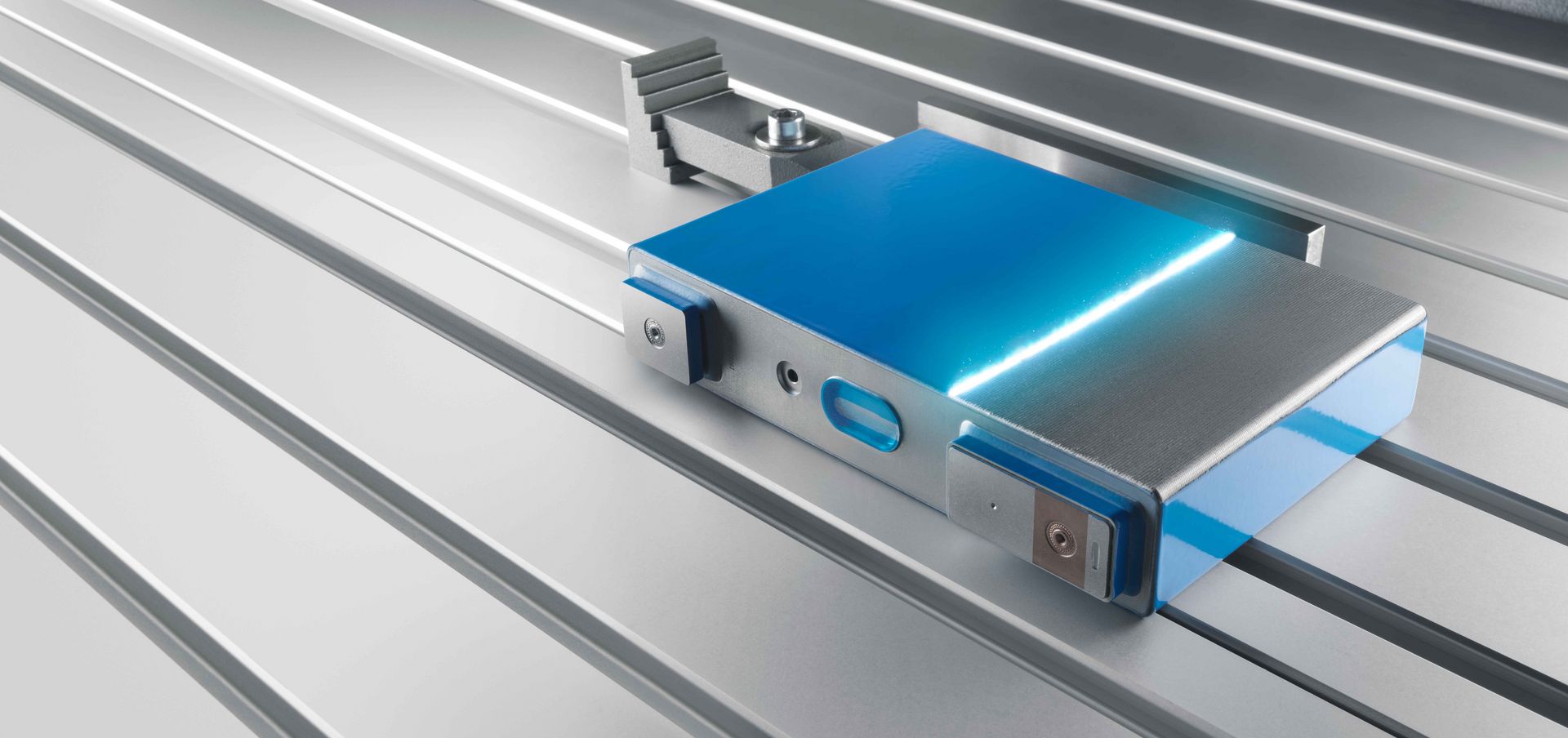

Do oczyszczania powierzchni za pomocą lasera stosowane są lasery do znakowania oraz lasery o krótkim i ultrakrótkim czasie impulsu.

Zasada działania pozostaje taka sama:

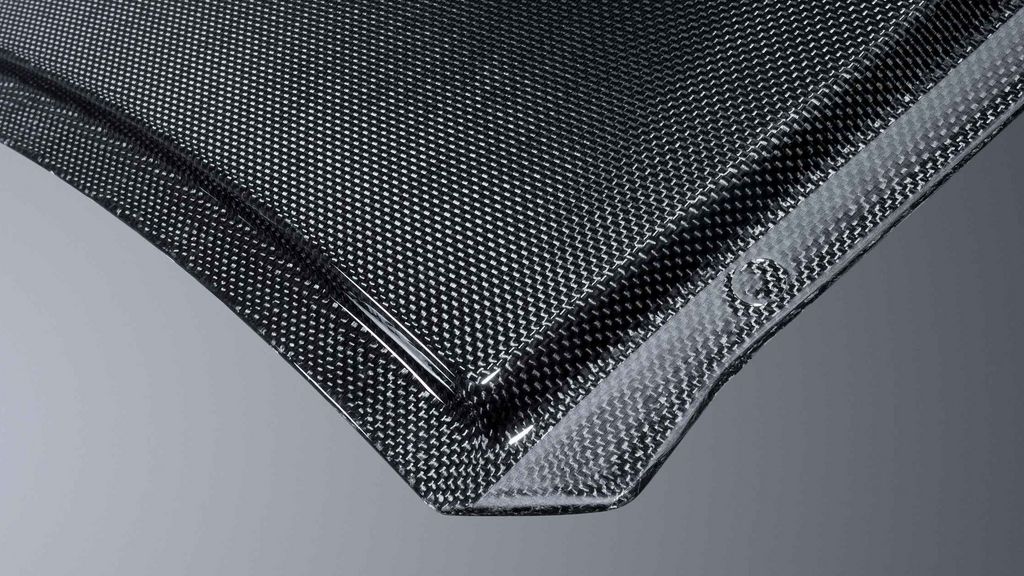

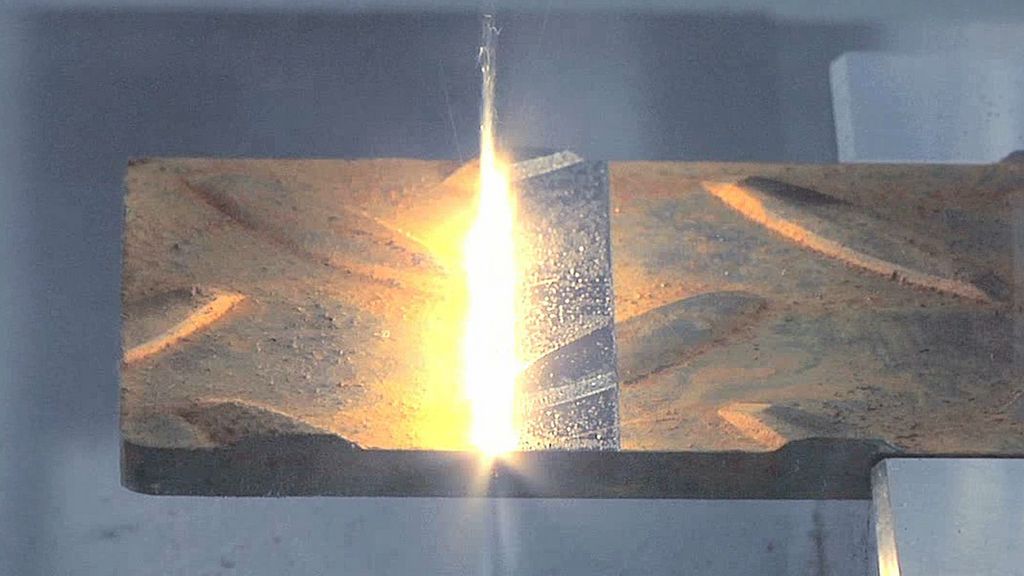

- Skupiony promień lasera impuls po impulsie usuwa niepożądane w procesie łączenia zabrudzenia oraz warstwy tlenków i warstwy funkcyjne.

- Wysoka moc szczytowa impulsów lasera pozwala na bezkontaktowe i delikatne odparowanie niechcianych warstw.

- W porównaniu z laserami CO2, które podczas oczyszczania mogą pozostawić cienką warstwę (np. lakier o grubości 5 µm), lasery na ciele stałym umożliwiają dokładniejszą obróbkę powierzchni. Impulsy lasera w zasadzie nie oddziałują cieplnie na powierzchnię obrabianego elementu, co pozwala na uniknięcie zużycia lub uszkodzeń czy zmian materiału.

- Usunięty materiał można w prosty sposób odessać za pomocą zintegrowanego odciągu, który jest opcjonalnym wyposażeniem każdego urządzenia.

- Dokładne ustawienie parametrów lasera pozwala dodatkowo na strukturyzację powierzchni elementu, co pozwala na lepsze przyleganie miejsc klejonych, lepsze połączenie siłowe i kształtowe. Można także nanosić oznaczenia (np. kody do śledzenia).