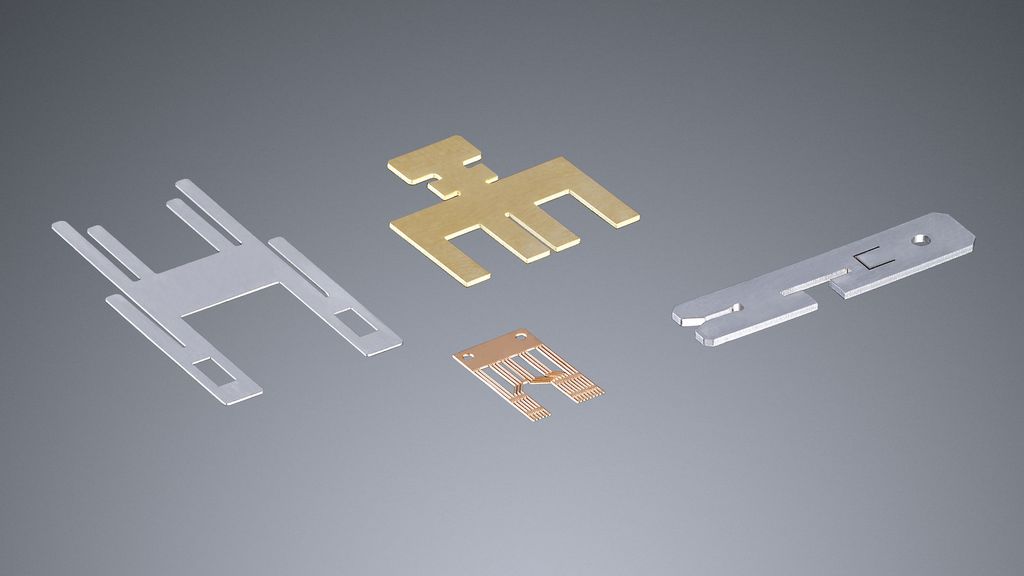

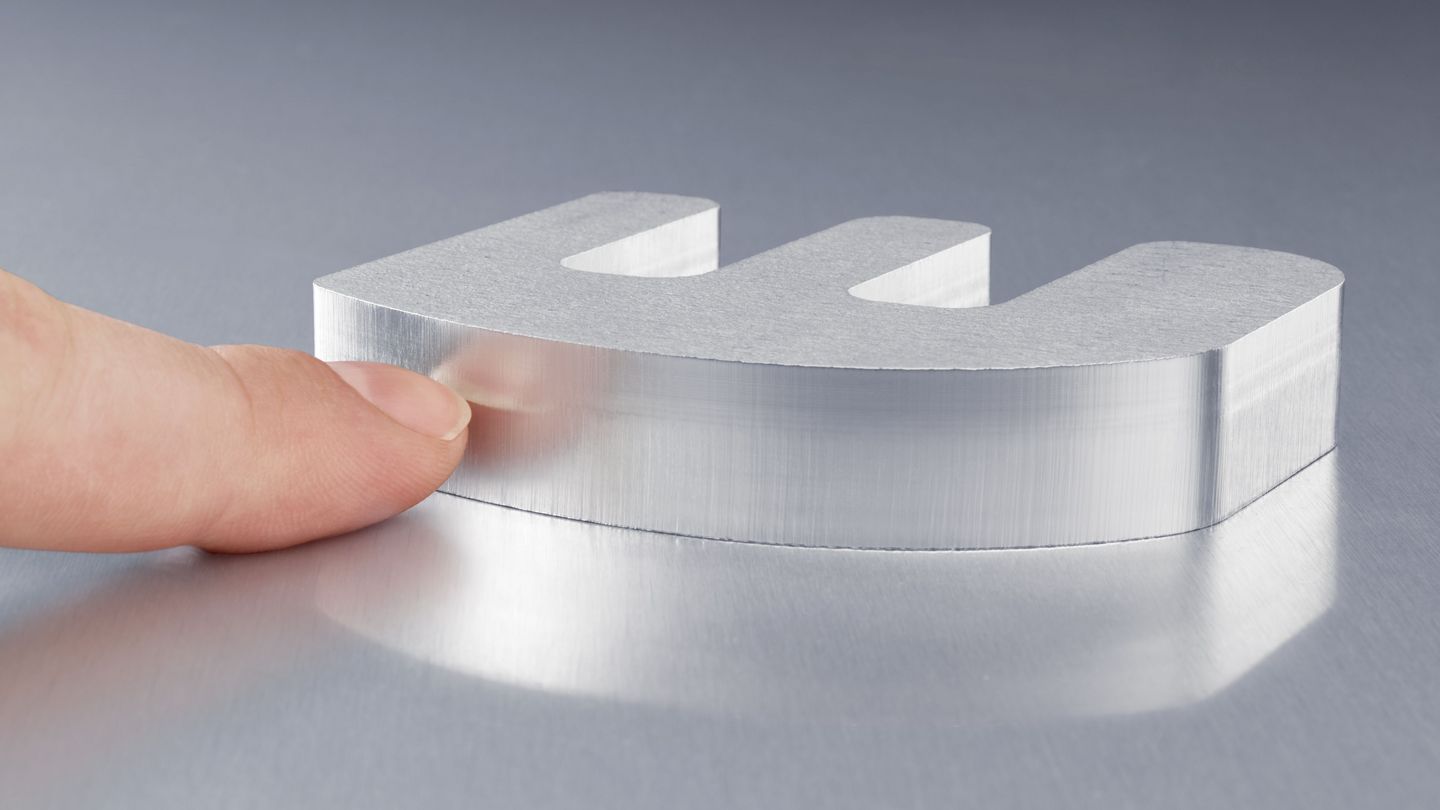

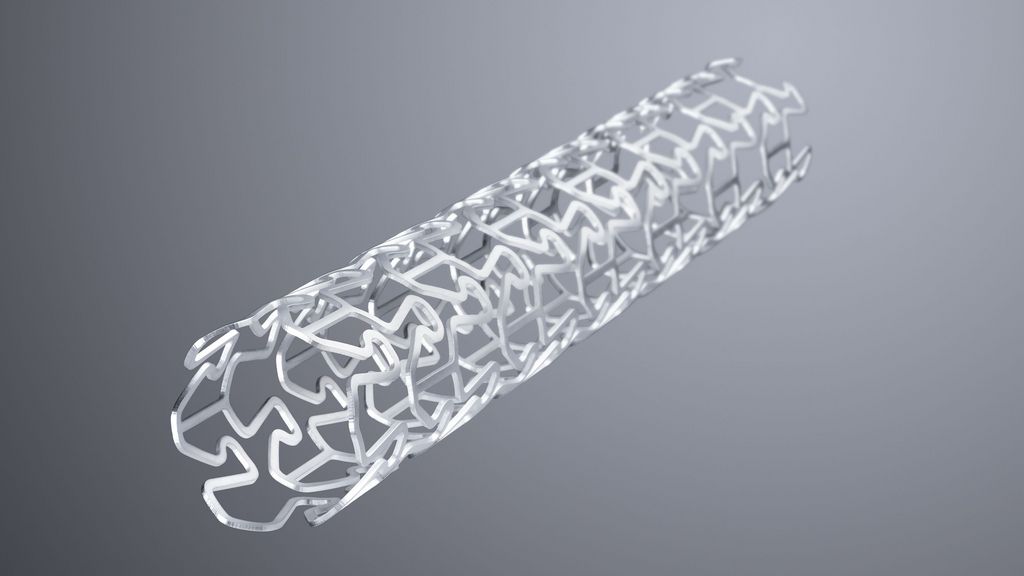

Laserem można bezpiecznie i nienagannie ciąć wszystkie materiały wykorzystywane powszechnie w obróbce przemysłowej — od stali przez aluminium, stal szlachetną i metale kolorowe aż do tworzyw niemetalowych, takich jak tworzywa sztuczne, szkło, drewno czy ceramika. Za pomocą tego narzędzia można ciąć blachy o bardzo zróżnicowanej grubości — od 0,5 do ponad 30 milimetrów. Tak ekstremalnie szerokie spektrum materiałów sprawia, że laser jest numerem 1 wśród narzędzi tnących do wielu zastosowań w obszarze metali i tworzyw niemetalowych.

Cięcie laserowe jako bezdotykowa metoda rozcinania

Cięcie laserowe umożliwia rozcinanie materiałów metalowych i niemetalowych o różnej grubości. Podstawą jest promień lasera, który jest prowadzony, formowany i połączony. Gdy promień lasera trafi na przedmiot obrabiany, materiał roztapia się lub odparowuje. Pełna moc lasera skupia się przy tym w jednym punkcie, którego średnica nie przekracza zwykle pół milimetra. Jeżeli w tym punkcie skupi się większa ilość ciepła, niż może upływać w wyniku przewodności cieplnej, promień lasera całkowicie przenika materiał — tak rozpoczyna się proces cięcia. Podczas gdy przy innych metodach masywne narzędzia oddziałują na blachę ogromnymi siłami, promień lasera wykonuje swoją pracę bezdotykowo. Dzięki temu narzędzie nie ulega zużyciu, a na przedmiocie obrabianym nie powstają zniekształcenia ani uszkodzenia.

Zalety cięcia laserowego

Proces cięcia laserowego

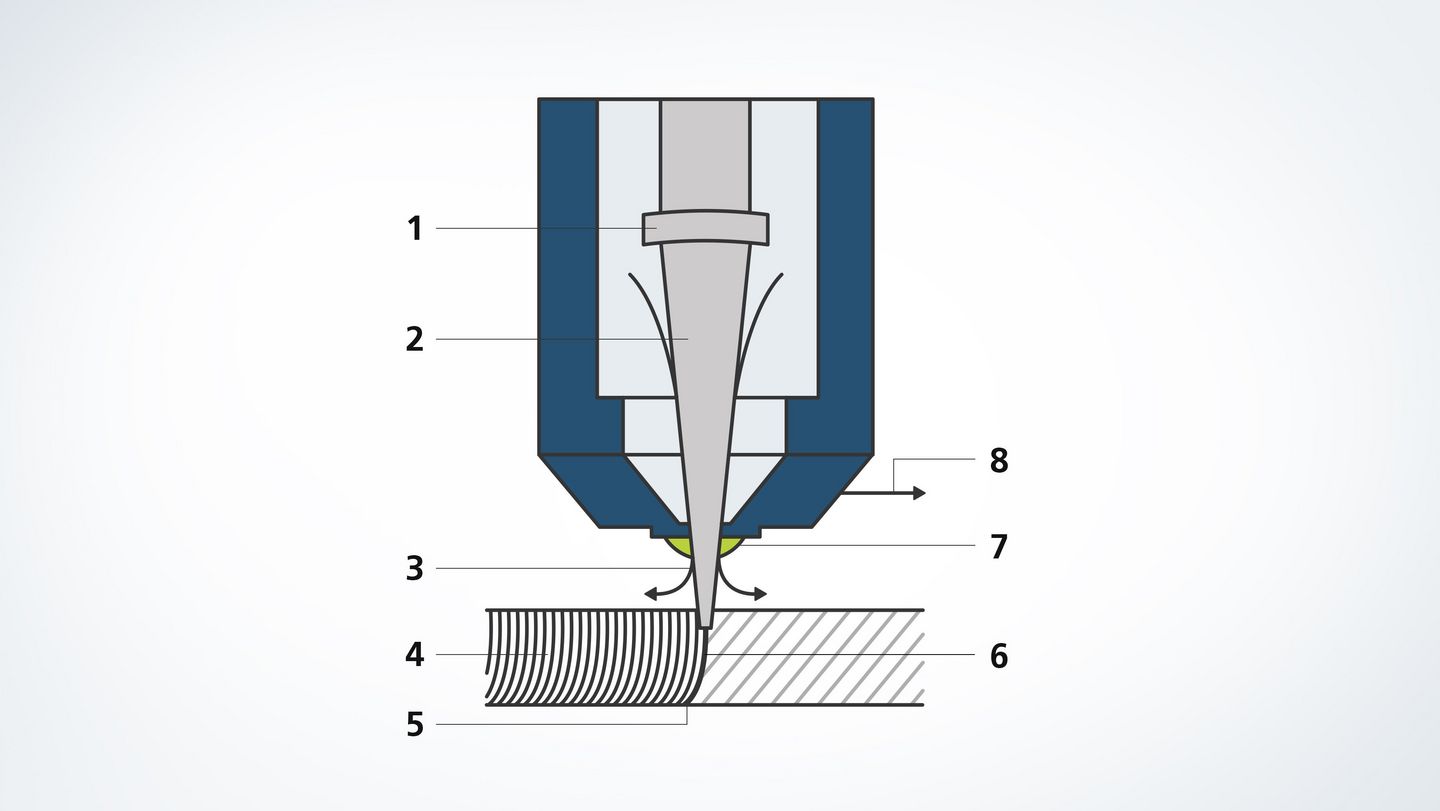

Podstawę cięcia laserowego stanowi interakcja między skupionym promieniem lasera i przedmiotem obrabianym. Aby zapewnić bezpieczny i precyzyjny przebieg tego procesu, stosowane są liczne komponenty i środki pomocnicze przy promieniu lasera i wokół niego, przedstawione na poniższej grafice.

- Optyczny układ ogniskujący: optyka soczewkowa i zwierciadlana ogniskują promień lasera w miejscu obróbki.

- Promień lasera: promień lasera trafia w przedmiot obrabiany i go nagrzewa, aż ulegnie on roztopieniu i odparowaniu.

- Gaz tnący: za pomocą gazu tnącego powstający ciekły metal jest wydmuchiwany ze szczeliny cięcia. Gaz wypływa z dyszy współosiowo z promieniem lasera.

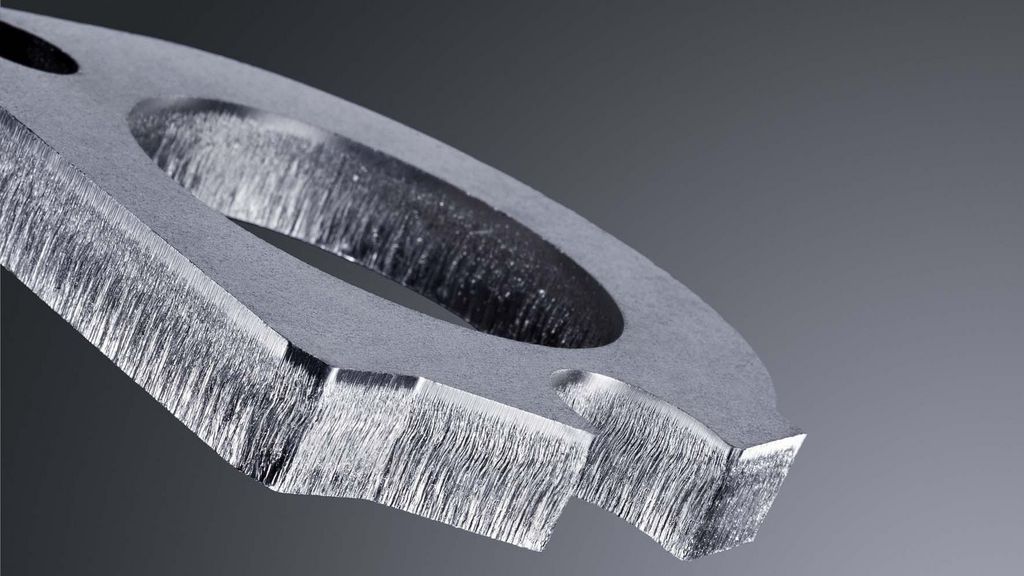

- Wyżłobienia wskutek cięcia: podczas cięcia laserowego krawędź cięcia zyskuje typowy układ rowków. Przy niewielkiej prędkości cięcia rowki te przebiegają niemal równolegle do promienia lasera.

- Ciekły metal: promień lasera — skupione światło lasera — jest prowadzony wzdłuż konturu i lokalnie stapia materiał.

- Przód cięcia: na przedmiocie obrabianym — szczelina cięcia jest nieznacznie szersza niż zogniskowany promień lasera.

- Dysza: promień lasera i gaz tnący trafiają przez dyszę tnącą w przedmiot obrabiany.

- Kierunek cięcia: wskutek przemieszczenia głowicy tnącej lub przedmiotu obrabianego w określonym kierunku powstaje szczelina cięcia.

Wszechstronne zastosowania w dziedzinie cięcia laserowego

Wszystkie metody cięcia laserowego w skrócie

Laser, jako uniwersalne narzędzie, jest w wielu przypadkach pierwszą opcją wybieraną, gdy planowane jest cięcie tworzyw metalowych i niemetalowych. Promień lasera szybko i elastycznie tnie prawie każdy kontur — nieważne, jak filigranowy i złożony jest jego kształt, ani jak cienkie są cięte materiały. Różne gazy tnące i wartości ciśnienia cięcia wpływają przy tym na proces obróbki i jego rezultaty.

Parametry wpływające na proces cięcia laserowego

Położenie ogniska wpływa na gęstość mocy i kształt szczeliny cięcia na przedmiocie obrabianym. Średnica ogniska określa szerokość szczeliny i kształt szczeliny cięcia.

Do przekroczenia progu obróbki, tj. punktu, w którym materiał zaczyna się stapiać, potrzebna jest określona ilość energii na powierzchnię. Określa się ją według wzoru: energia na powierzchnię = gęstość mocy x czas oddziaływania na przedmiot obrabiany.

Wybór prawidłowej dyszy ma zasadnicze znaczenie dla jakości detali. Średnica dyszy określa zarówno kształt strumienia gazu oraz jego ilość.

Tryb impulsu ciągłego lub impulsowanie — tryb pracy pozwala określić, czy energia lasera dociera do przedmiotu obrabianego w sposób ciągły, czy z przerwami.

W zależności od zadania cięcia i obrabianego materiału określana jest prędkość cięcia. Zasadniczo obowiązuje zasada: im większa moc lasera jest dostępna, tym szybsze cięcie jest możliwe. Ponadto prędkość cięcia zmniejsza się wraz ze wzrostem grubości materiału. Jeżeli ustawiona prędkość jest zbyt duża lub zbyt mała dla danego materiału, prowadzi to do większej głębokości nierówności i powstawania zadziorów.

Prawie wszystkie lasery CO2 wytwarzają liniowo spolaryzowane światło lasera. Podczas cięcia konturów wynik cięcia zmienia się wraz z kierunkiem cięcia: gdy światło lasera drga równolegle do kierunku cięcia, krawędź zostaje wygładzona. Gdy światło drga prostopadle do kierunku cięcia, powstaje zadzior. Dlatego światło lasera o polaryzacji liniowej jest przetwarzane na światło o polaryzacji kołowej. Stopień polaryzacji określa, w jakim stopniu została osiągnięta pożądana polaryzacja kołowa, i jest decydujący dla jakości cięcia. W przypadku laserów na ciele stałym nie jest konieczna zmiana polaryzacji — zapewniają one odpowiednie rezultaty cięcia niezależnie od kierunku.

W zależności od metody cięcia stosowane są różne gazy procesowe, przetłaczane z różnym ciśnieniem przez szczelinę cięcia. Argon i azot jako gaz tnący mają na przykład tę zaletę, że nie wchodzą w reakcję ze stopionym metalem w szczelinie cięcia. Jednocześnie osłaniają powierzchnię cięcia przed otoczeniem.

W połączeniu z wysoką mocą lasera zastosowanie mieszanki gazowej z azotu i tlenu może prowadzić do zmniejszenia ilości zadziorów w stali konstrukcyjnej i aluminium. Poprawa jakości części jest zależna od rodzaju materiału, stopu materiału i jakości materiału w obszarach grubej blachy zakresie 6–12 milimetrów.