Odpowiednie zagięcia pozwalają na bardziej ekonomiczną konstrukcję części. Rezultat: obniżenie liczby pojedynczych detali i etapów procesu. Przedstawiona konsola początkowo składała się z trzech części połączonych czterema spoinami i oddzielnie wyciętego gwintu. Część skonstruowana ponownie składa się tylko z jednej części giętej – bez spawania. Dodatkowe zagięcie pozwala na redukcję grubości blachy i formowanie gwintu bezpośrednio na wykrawarce.

Optymalizacja części

Jaki potencjał kryje się w Państwa częściach? Warto się tego dowiedzieć podczas naszych warsztatów i seminariów dotyczących projektowania detali. Nie ma znaczenia, czy chcesz zwiększyć zysk z produkcji, produkować nowe detale czy przejść do korzystania z nowych technologii: odpowiednia wiedza fachowa pozwoli poprawić detale i oszczędzić pieniądze. Ekonomicznie skonstruowane detale to klucz do efektywnej produkcji, ponieważ wymagają mniej etapów procesu oraz obróbki dodatkowej.

Zredukuj zużycie materiałów, etapy procesu i koszty, projektując elementy tak, aby odpowiadały ich funkcji.

Ćwiczenia optymalizacji detali na ponad 700 detalach wzorcowych i własnych elementach w celu ekonomicznego projektowania detali.

Poznaj zasady projektowania, aby uzyskać kreatywne pomysły i nowe rozwiązania oraz szkól się pod kątem wykonalności i efektywności ekonomicznej.

Poznaj możliwości zastosowania, projektowania i produkcji blach i rur podczas ponad 1000 szkoleń.

Projektowanie części blaszanych

Lżejsze, korzystniejsze cenowo czy bardziej funkcjonalne: jakie cechy detalu są dla Państwa istotne? Części blaszane o przemyślanej konstrukcji pozwalają na pełne wykorzystanie potencjału Państwa laserowykrawarek, wykrawarek i pras krawędziowych, co prowadzi do oszczędności materiału, kosztów i nakładu pracy.

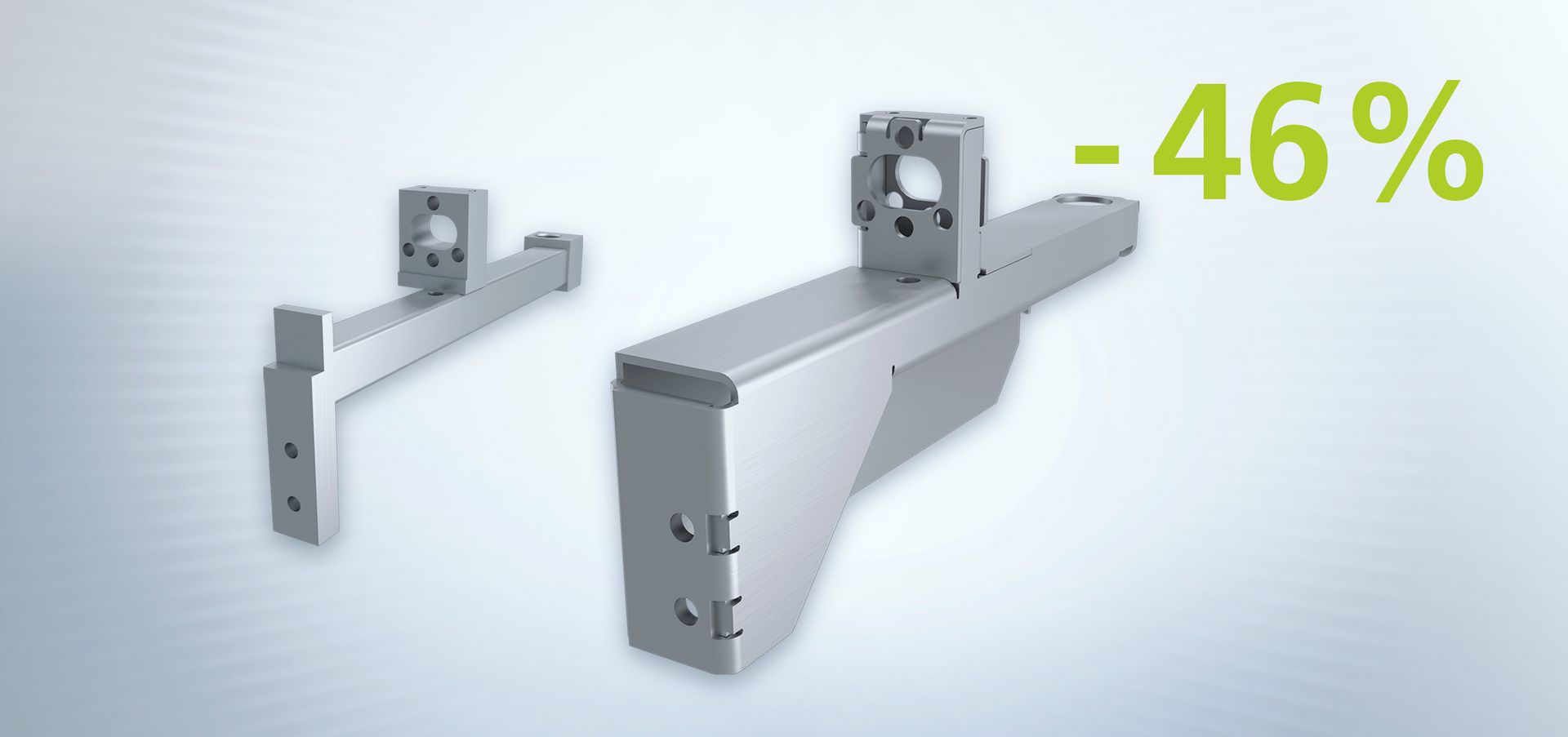

Przykład: zoptymalizowany odbojnik osi

Odbojnik osi wykonywany konwencjonalnie jest konstrukcją spawaną z półfabrykatów i części frezowanych. Wiele czynności jest bardzo czasochłonnych i jednocześnie kosztownych. Nowa konstrukcja z dwóch części blaszanych obniża liczbę części, czas trwania procesów łączących oraz zużycie materiałów.

1. Piłowanie

…całych elementów na wymiar.

2. Frezowanie

…powierzchni kontaktowych, otworów podłużnych i odkładanie.

3. Wiercenie

…wszystkich otworów w elementach.

4. Spawanie

…wszystkich czterech elementów.

5. Cięcie laserowe

…nadaje blasze żądaną geometrię i pozwala nanieść otwory.

6. Formowanie gwintów

…zapewnia wyższą wytrzymałość niż w przypadku gwintów wykonywanych metodami ubytkowymi.

7. Gięcie

…zastępuje spawanie i obniża liczbę części.

8. Obniżenie kosztów wytwarzania o 46%

…dzięki nowej konstrukcji