Najwyższa produktywność i najlepsze koszty części dla produkcji seryjnej

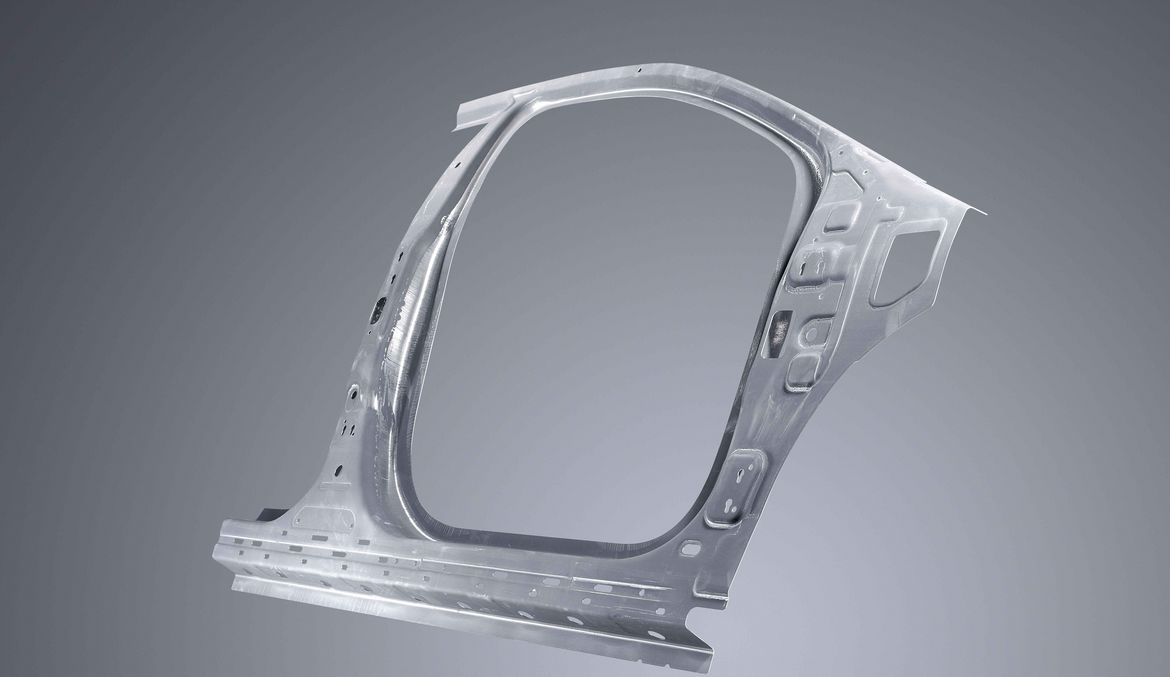

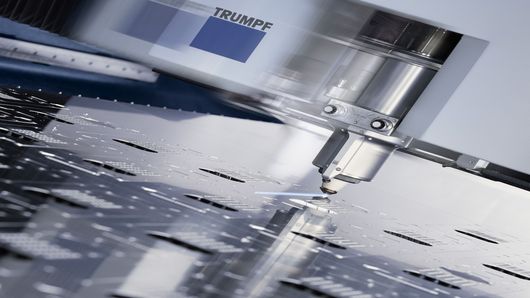

Duża różnorodność wariantowa w produkcji seryjnej: wielu klientów staje przed tym wyzwaniem – niezależnie od tego, czy produkują małe, średnie czy bardzo duże ilości. Właśnie tutaj pojawia się wysoce wydajne, elastyczne urządzenie do wykrawania laserowego TruLaser 8000 Coil Edition firmy TRUMPF. Przetwórcy blachy często używają linii pras do produkcji seryjnej, ale muszą produkować narzędzia do gięcia dla każdego nowego wariantu produktu, co jest kosztowne i czasochłonne. Beznarzędziowa i elastyczna obróbka laserem bezpośrednio ze zwoju to oszczędność czasu, materiału i kosztów. Cięcie laserowe ze zwoju oferuje również ogromne korzyści pod względem kosztów i wydajności w porównaniu z klasycznym cięciem laserowym z arkusza.

Wyposażony w precyzyjną prostownicę ARKU, system przenośników ARKU i sprawdzona jakość firmy TRUMPF tworzą gotowy, wysoce zautomatyzowany kompletny system o wielu zaletach dla klienta. Wspólnie z firmą SIEMENS opracowano innowacyjny system sterowania – od odwijania zwojów, prostowania i cięcia laserowego po w pełni zintegrowany, zrobotyzowany odbiór elementów. Programowanie całego systemu aż do demontażu robota odbywa się poprzez TruTops Boost.

Każdy arkusz pochodzi z jednego zwoju. Użytkownik korzysta ze znacznie niższej ceny zakupu zwojów w porównaniu do wyrobów w formie blachy.

Ciągłe zagnieżdżanie umożliwia optymalne wykorzystanie materiału, a tym samym znacznie zmniejsza ilość odpadów oraz koszty elementów.

W bardzo krótkim cyklu, poniżej 10 sekund, nowy materiał jest podawany do maszyny za pomocą przenośnika, pocięta część jest transportowana do miejsca rozładunku, a jednocześnie usuwany jest materiał odpadowy.

Zintegrowany system robotów i system chwytakowy umożliwiają znaczne skrócenie czasu rozładowania i elastyczniejszy odbiór elementów.

W zależności od kraju możliwe są odstępstwa od podanego asortymentu i tych informacji. Zastrzega się możliwość zmian w technologii, wyposażeniu, cenie lub ofercie akcesoriów. Proszę skontaktować się z lokalną osobą kontaktową, aby ustalić, czy produkt jest dostępny w Państwa kraju.