Autonomiczne procesy, maksymalna dostępność i bezkompromisowa jakość – topowy model spełniający najwyższe wymagania

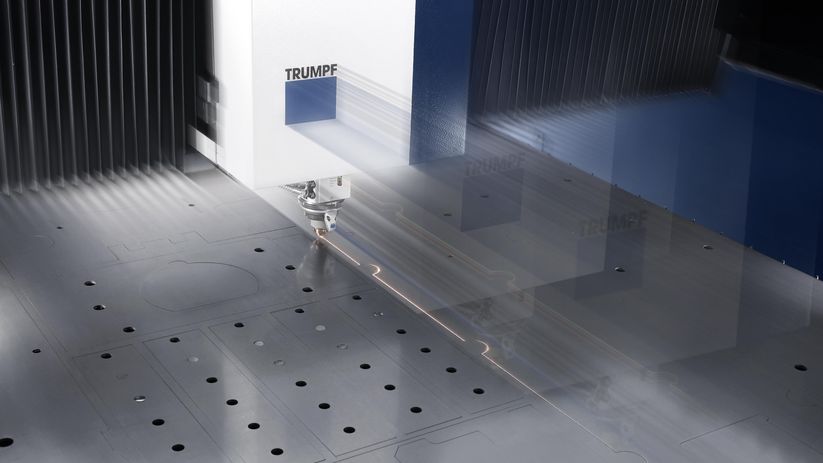

TruLaser 5030 fiber, TruLaser 5040 fiber i TruLaser 5060 fiber przekonują do siebie dużą prędkością obróbki oraz powtarzalną wysoką jakością detali nawet w przypadku złożonych konturów. Dzięki laserowi na ciele stałym o mocy do 24 kW osiąga się imponujące posuwy. Systemy wspomagające zapewniają większą niż kiedykolwiek produktywność i niezawodność całej metody obróbki. Zaangażowanie operatora jest niewielkie, czasy przestoju maszyny minimalne.

Wysoka dynamika maszyny dzięki mocnemu napędowi i dynamicznym ruchom osi, nawet przy złożonych konturach.

Dzięki mocy 24 kW TruFiber 24001 tnie do trzech razy szybciej i jest wyjątkowo niezawodny dzięki funkcji Active Speed Control

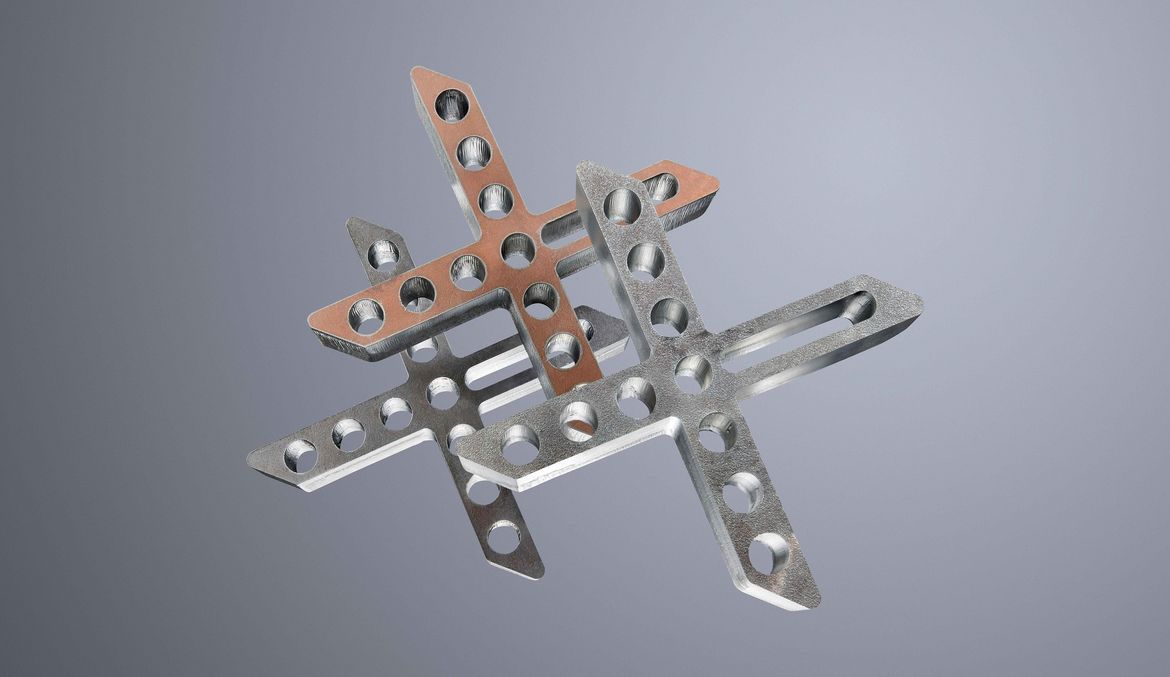

BrightLine fiber umożliwia znakomitą jakość detali i możliwość płynnego odbierania detali.

Dzięki nowemu kształtowi dyszy można zmniejszyć zużycie azotu aż o 70% – i to przy podwójnej zdolności przerobowej.

Warto korzystać z pełnej mocy lasera: nasze maszyny są skonstruowane tak, aby każdy kilowat docierał do blachy. Korzyścią są nie tylko wysokie wartości posuwu, ale także produktywna obróbka przedmiotów.

Smart Nozzle Automation gwarantuje wysoką jakość dysz – także w trybie w pełni automatycznym. Zmieniacz dysz można wyjąć z maszyny podczas cięcia i zbroić równolegle w czasie głównym.

Wielokrotnie nagradzany panel operatorski maszyny Touchpoint umożliwia użytkownikowi znacznie szybsze i jeszcze bardziej intuicyjne wykonywanie zadań przy stale wysokich osiągach.

Możliwość szybkiej i łatwej obróbki blach w formacie 6 x 2 m.

Dzięki funkcji CoolLine można wykonywać nawet bardzo drobne kontury w grubej stali konstrukcyjnej.

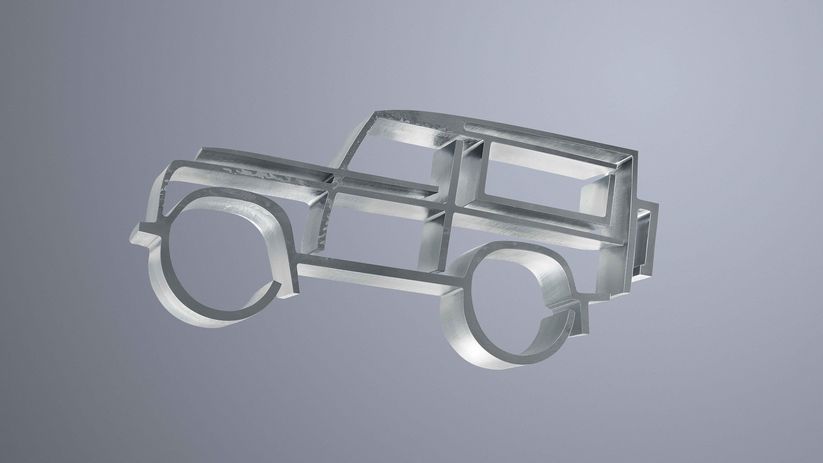

Detal z cienkiej stali konstrukcyjnej

TruLaser serii 5000 fiber wyjątkowo szybko wykonuje cięcia zwłaszcza w blasze cienkiej

Łatwy odbiór detali

Dzięki BrightLine fiber, złożonej kombinacji specjalnego układu optycznego w połączeniu z dyszami BrightLine o poprawionych parametrach przepływu i innymi innowacjami technicznymi, TruLaser serii 5000 fiber zapewnia najwyższą jakość detali. Kluczowa kwestia: dzięki wysokiej jakości krawędzi tnącej detale nie zaczepiają się przy odbiorze detali. Można więc łatwo odbierać detale i w ten sposób zaoszczędzić dużo czasu.

Cięcie wszystkich powszechnie stosowanych materiałów

Budowa TruFiber umożliwia obróbkę metali kolorowych z użyciem azotu bez najmniejszych obaw o odbicia światła. Dzięki TRUMPF możliwa jest również obróbka blach foliowanych.

Gruba stal konstrukcyjna cięta przy użyciu CoolLine

Proces CoolLine specjalnie chłodzi przedmiot obrabiany w trakcie cięcia laserowego. Umożliwia to cięcie nowych geometrii i zwiększa znacznie niezawodność procesu obróbki grubej stali konstrukcyjnej.

Gruba stal konstrukcyjna

Mocny i wysokiej jakości: TruFiber 24001 z łatwością przecina stal konstrukcyjną o grubości do 50 mm.

Cięcie stali o zmiennej jakości i powierzchni za pomocą FlexLine

Dzięki FlexLine można ciąć stal konstrukcyjną różnych gatunków solidnie, bezpiecznie i z zachowaniem wysokiej jakości. Zapewniają to specjalne parametry cięcia i opatentowana konstrukcja dyszy.

|

TruLaser 5030 fiber

|

TruLaser 5040 fiber

|

|

|---|---|---|

| Wymiary | ||

| Długość | 9229 mm | 11200 mm |

| Szerokość | 6145 mm | 6373 mm |

| Wysokość | 2200 mm | 2200 mm |

| Masa | ||

| Masa maszyny podstawowej | 11700 kg 1 | 14300 kg 1 |

| Maksymalna prędkość | ||

| Jednocześnie | 280 m/min | 280 m/min |

| Strefa robocza | ||

| Oś X | 3000 mm | 4000 mm |

| Oś Y | 1500 mm | 2000 mm |

| Maks. ciężar przedmiotu obrabianego bez zmieniacza palet do dużych obciążeń | 1100 kg | 2000 kg |

| Maks. ciężar przedmiotu obrabianego wraz ze zmieniaczem palet do dużych obciążeń | 1800 kg | 3300 kg |

| Maks. ciężar przedmiotu obrabianego na obu paletach wraz ze zmieniaczem palet do dużych obciążeń | 2200 kg 2 | 3900 kg 2 |

| Dane charakterystyczne dla lasera - TruFiber 6001 | ||

| Maks. moc lasera | 6000 W | 6000 W |

| Maks. grubość blachy ze stali konstrukcyjnej | 25 mm | 25 mm |

| Maksymalna grubość blachy ze stali konstrukcyjnej z pakietem do cięcia Rozszerzenie grubości blach | 32 mm | 32 mm |

| Maks. grubość blachy ze stali szlachetnej | 25 mm | 25 mm |

| Maksymalna grubość blachy ze stali szlachetnej z pakietem do cięcia Rozszerzenie grubości blach | 35 mm | 35 mm |

| Maks. grubość blachy z aluminium | 25 mm | 25 mm |

| Maks. grubość blachy z miedzi | 10 mm | 10 mm |

| Maks. grubość blachy z mosiądzu | 10 mm | 10 mm |

| Dane charakterystyczne dla lasera - TruFiber 9001 | ||

| Maks. moc lasera | 9000 W | 9000 W |

| Maks. grubość blachy ze stali konstrukcyjnej | 30 mm | 30 mm |

| Maksymalna grubość blachy ze stali konstrukcyjnej z pakietem do cięcia Rozszerzenie grubości blach | 32 mm | 32 mm |

| Maks. grubość blachy ze stali szlachetnej | 40 mm | 40 mm |

| Maks. grubość blachy z aluminium | 30 mm | 30 mm |

| Maks. grubość blachy z miedzi | 16 mm | 16 mm |

| Maks. grubość blachy z mosiądzu | 12,7 mm | 12,7 mm |

| Dane charakterystyczne dla lasera - TruFiber 12001 | ||

| Maks. moc lasera | 12000 W | 12000 W |

| Maks. grubość blachy ze stali konstrukcyjnej | 30 mm | 30 mm |

| Maksymalna grubość blachy ze stali konstrukcyjnej z pakietem do cięcia Rozszerzenie grubości blach | 50 mm | 50 mm |

| Maks. grubość blachy ze stali szlachetnej | 40 mm | 40 mm |

| Maksymalna grubość blachy ze stali szlachetnej z pakietem do cięcia Rozszerzenie grubości blach | 50 mm | 50 mm |

| Maks. grubość blachy z aluminium | 30 mm | 30 mm |

| Maksymalna grubość blachy z aluminium z pakietem do cięcia Rozszerzenie grubości blach | 40 mm | 40 mm |

| Maks. grubość blachy z miedzi | 16 mm | 16 mm |

| Maks. grubość blachy z mosiądzu | 12,7 mm | 12,7 mm |

| Dane charakterystyczne dla lasera - TruFiber 24001 | ||

| Maks. moc lasera | 24000 W | 24000 W |

| Maks. grubość blachy ze stali konstrukcyjnej | 40 mm | 40 mm |

| Maksymalna grubość blachy ze stali konstrukcyjnej z pakietem do cięcia Rozszerzenie grubości blach | 60 mm | 60 mm |

| Maks. grubość blachy ze stali szlachetnej | 40 mm | 40 mm |

| Maksymalna grubość blachy ze stali szlachetnej z pakietem do cięcia Rozszerzenie grubości blach | 60 mm | 60 mm |

| Maks. grubość blachy z aluminium | 40 mm | 40 mm |

| Maks. grubość blachy z miedzi | 16 mm | 16 mm |

| Maks. grubość blachy z mosiądzu | 12,7 mm | 12,7 mm |

| Wartości zużycia | ||

| Średni pobór mocy podczas produkcji - TruFiber 6001 | 11 kW | 11 kW |

| Średni pobór mocy podczas produkcji - TruFiber 9001 | 14,5 kW | 14,5 kW |

| Średni pobór mocy podczas produkcji - TruFiber 12001 | 16 kW | 16 kW |

| Średni pobór mocy podczas produkcji - TruFiber 24001 | 27 kW | 27 kW |

Wysoka produktywność i najlepsza jakość: wydajne funkcje gwarantują najlepsze efekty obróbki.

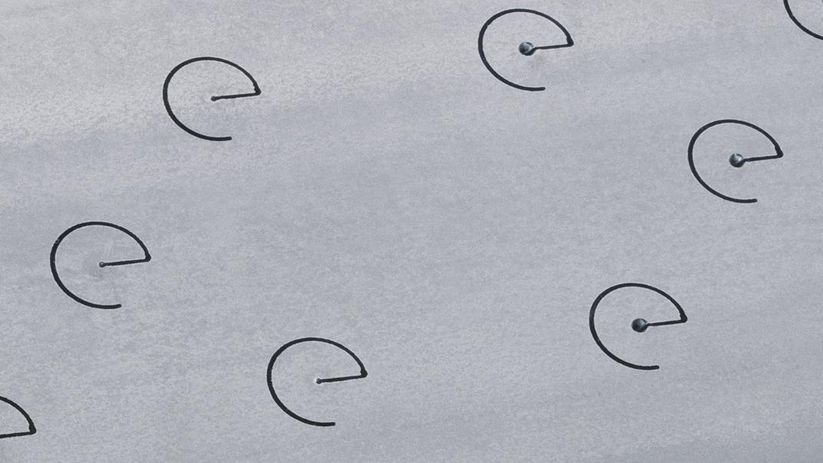

Niezawodność procesu i wsparcie operatora

Nanopołączenia zapewniają – niezależnie od geometrii elementu – niezawodność procesu i oszczędzającą zasoby obróbkę elementów. Minimalne mocowanie w ażurze gwarantuje wyższą produktywność, lepszą jakość detali i łatwiejszy demontaż części. W wielu przypadkach dodatkowa obróbka nie jest konieczna. W przeciwieństwie do nanopołączeń mikropołączenia mocują element na całej grubości blachy za pomocą podtrzymki w ażurze. Widoczne naruszenie konturu w większości przypadków wymaga czasochłonnej, dodatkowej, ręcznej obróbki elementów. Odbiór detali jest bardziej skomplikowany w przypadku cienkich blach, a prawie niemożliwy w przypadku blach o średniej grubości.

Stal konstrukcyjna mocno podgrzewa się podczas cięcia laserowego i może się niekontrolowanie topić. Zapobiega temu rozwiązanie CoolLine. Podczas obróbki za pomocą precyzyjnych otworów wierconych dysze rozpylają mgiełkę wodną dokoła promienia lasera na przedmiot obrabiany. Energia parowania wody powoduje, że materiał wokół promienia lasera ulega schłodzeniu. Dlatego CoolLine umożliwia cięcie nowych geometrii, ciaśniejsze układanie i zwiększa znacznie bezpieczeństwo procesu obróbki grubej stali konstrukcyjnej.

AdjustLine umożliwia łatwe dopasowanie procesu cięcia do różnych jakości materiału. Funkcja zwiększa niezawodność procesu, przede wszystkim podczas cięcia materiału złej jakości. Dla Państwa oznacza to mniejszą liczbę detali odpadowych przy niższych kosztach materiałowych. Operator w każdej chwili może włączyć lub wyłączyć AdjustLine – programowanie jest zbędne.

Ochrona głowicy tnącej przed kolizjami gwarantuje najwyższą niezawodność procesu. Dzięki zwiększonej dostępności maszyny zyskują Państwo na krótszych czasach przestojów maszyny. W przypadku jakichkolwiek kolizji można zapobiec uszkodzeniom głowicy tnącej.

Funkcja Dot Matrix Code umożliwia szybkie znakowanie detali przy użyciu standardowego kodu przemysłowego, gwarantując niezawodność procesu. W ciągu kilku sekund laser wycinarki laserowej do cięcia na płasko nanosi na detal kod 2D (DataMatrix) złożony z punktów. Zawiera on informacje istotne dla procesu produkcyjnego. Kod służy do wywoływania odpowiedniego programu w następnej maszynie.

Dzięki MobileControl App można obsługiwać i kontrolować maszyny w prosty i elastyczny sposób, ponieważ aplikacja ta przenosi interfejs standardowego panelu obsługi na ekran dotykowy tabletu. Aplikacja umożliwia wyszukiwanie informacji o maszynie w różnych miejscach w obrębie środowiska pracy maszyny, na przykład z magazynu, lub dokonywanie zmiany programu.

Drop&Cut umożliwia proste, intuicyjne i wydajne wykorzystanie pozostałości arkusza. Dzięki kamerze bezpośrednio na interfejsie użytkownika pojawia się obraz na żywo z wnętrza maszyny. Na pozostałości arkusza można umieścić dowolną ilość geometrii detali. W ten sposób można znacznie skrócić czas poprodukcji poszczególnych detali. Pracochłonne etapy procesu, takie jak wyrównywanie i wymierzanie blachy czy przesunięcie punktu zerowego, stają się zbędne.

Sorting Guide to system asystujący oparty na wykorzystaniu kamery. Pomaga on pracownikowi podczas wyjmowania i sortowania części blaszanych. System, w zależności od zlecenia klienta lub następnego procesu, oznacza detale kolorem. Dzięki temu pracownik może łatwo, szybko i bezbłędnie ułożyć wycięte detale na właściwych paletach.

Czas zacząć produkować autonomiczniej, jednocześnie unikając przestojów. Dzięki funkcji Smart Rerun maszyna automatycznie kontynuuje produkcję po niewielkiej kolizji lub błędnym cięciu. Aby uniknąć wybrakowanych elementów, należy zawsze skupić się na powrocie do konturu. Dopiero gdy nie jest to możliwe, następuje przeskok do kolejnego detalu. Zawsze z myślą o utrzymaniu produkcji.

Pełna integracja wielu maszyn firmy TRUMPF we własnym środowisku oprogramowania jest prosta i przebiega bezproblemowo. Niezależnie od tego, czy chodzi o integrację z Oseon czy przyłączenie monitoringu i narzędzi do analizy – oferujemy odpowiednie rozwiązanie do każdej kombinacji. Również podłączenie do systemów oprogramowania innych firm jest możliwe dzięki naszym interfejsom opartym na standardzie OPC UA.

Czyste szkła ochronne utrzymują jakość cięcia na niezmiennie wysokim poziomie. Aby użytkownik wiedział, kiedy trzeba wymienić szkła ochronne, czujnik monitoruje stale stan szkła ochronnego. Czyszczenie i wymiana następują tylko w razie potrzeby, oszczędzając w ten sposób koszty.

Dzięki funkcji Cutting Assistant można szybko i łatwo poprawić parametry cięcia. Możliwość wyboru pomiędzy oceną detali testowych w trybie pasmowym lub wspieranymi przez AI sugestiami optymalizacji za pomocą skanera ręcznego. Funkcja zapewnia obiektywne sugestie dotyczące regulacji parametrów, oszczędza czas i koszty materiałowe oraz zapewnia doskonałą jakość cięcia nawet w przypadku różnych gatunków materiałów.

Elastyczność

Funkcja EdgeLine Bevel oferuje teraz jeszcze więcej. Za jej pomocą można wycinać zarówno fazowania, jak i obniżenia oraz zaokrąglać krawędzie bezpośrednio na wycinarce laserowej. W ten sposób zmniejszają Państwo wydatki na dodatkowe etapy procesu i unikają blach o ostrych krawędziach. Proste i szybkie programowanie EdgeLine Bevel wspiera różnorodność zastosowań. Konkretnie oznacza to, że możliwa jest obróbka fazowania o różnych kątach i obniżenia o różnych rozmiarach. Dodatkowo zaokrąglone krawędzie zwiększają wizualną jakość Państwa elementów i zmniejszają ryzyko skaleczeń.

Autonomia

Podczas cięcia system monitoruje szczelinę przez dyszę, kontroluje proces cięcia i samodzielnie reguluje prędkość posuwu. Gdy grubość blachy w ramach arkusza różni się lub gdy występują naruszenia jakości w postaci rdzy lub resztek lakieru, czujnik zapewnia prawidłowy posuw przy cięciu palnikiem i z przetopem. Analiza danych umożliwia stabilne i szybkie cięcie. Jeśli wystąpi nieprawidłowe cięcie w przypadku masywnego zanieczyszczenia, proces cięcia może być kontynuowany automatycznie za pomocą funkcji Smart Rerun. W ten sposób można uniknąć przerw w cięciu, co znacznie zmniejsza ilość wybrakowanych detali.

Optymalny stan dyszy i soczewki jest ważnym warunkiem wstępnym optymalnego bezpieczeństwa procesu i wysokiej jakość detali. Smart Nozzle Automation łączy ze sobą inteligentne funkcje, m. in. LensLine, która zapewnia większą żywotność soczewki – także podczas w pełni automatycznej eksploatacji. Funkcja ta samodzielnie rozpoznaje i usuwa przyczyny, które mogą mieć negatywny wpływ na rezultat cięcia; dzięki temu można dużo lepiej planować cykle czyszczenia i wymiany dysz.

Teraz otrzymują Państwo funkcję unikania kolizji w dwóch różnych trybach. Dzięki temu można w znacznej części zrezygnować z zastosowania mikropołączeń zarówno w przypadku trybu arkusza, jak i trybu pojedynczego detalu. W ten sposób unika się pracochłonnej obróbki dodatkowej. Możliwy jest także zautomatyzowany rozładunek części, ponieważ części te nie przechylają się.

System kamery precyzyjnie ustala położenie włożonych blach i umożliwia bardzo dokładną obróbkę dodatkową już wyciętych detali. Poza tym DetectLine automatycznie wymierza wycinany grzebień ogniska i ustawia położenie ogniska.

Produktywność

Szybko i oszczędnie – bez uszczerbku na jakości: dzięki procesowi cięcia Highspeed ustanowią Państwo rekordy podczas cięcia azotem przy użyciu lasera na ciele stałym. Wydajność w zakresie obróbki arkuszy w przypadku blach ze stali konstrukcyjnej i stali szlachetnej o średniej i dużej grubości można zatem zwiększyć niemal dwukrotnie. Takie podwojenie jest możliwe także przy prędkości posuwu. Ponadto specyficzna budowa dysz pozwala zmniejszyć zużycie gazu wykorzystywanego podczas cięcia aż o 40% i zapobiega tworzeniu się zadziorów nawet przy ostrych konturach. W procesie możliwa jest ponadto obróbka blach o innych grubościach z wykorzystaniem azotu. W połączeniu z TruFiber 8001 TruLaser 5030 fiber tnie stal konstrukcyjną o grubości 12 mm.

Niezwykle szybko, niezwykle oszczędnie: za pomocą cięcia Highspeed można zmniejszyć zużycie gazu podczas cięcia azotem aż o 70%. Jest to możliwe dzięki opatentowanemu kształtowi dyszy. Jednocześnie za pomocą Highspeed Eco można niemal podwoić wydajność w zakresie obróbki arkuszy w przypadku blach ze stali konstrukcyjnej oraz stali szlachetnej o średniej i dużej grubości, jak również zwiększyć prędkość posuwu aż o 100%. Nie dzieje się to jednak z niekorzyścią dla jakości. Highspeed Eco zapobiega nawet tworzeniu się zadziorów przy ostrych konturach. Proces ten umożliwia dodatkowo obróbkę blach innych grubości z wykorzystaniem azotu. W połączeniu z TruFiber 8001 TruLaser 5030 fiber tnie stal konstrukcyjną o grubości 12 mm.

Nowy TruFiber 24001 podwaja moc lasera TruLaser serii 5000 o imponującej mocy 24 kW. Dzięki temu wycinarki laserowe mogą obrabiać elementy do trzech razy szybciej i zwiększyć przepustowość arkuszy nawet o 80% na godzinę, w zależności od materiału. Czy chcą Państwo jeszcze bardziej zwiększyć wydajność i jakość detali w swojej produkcji? W takim razie z pewnością uzyskają to Państwo dzięki mocy lasera wynoszącej 24 kW. W szczególności elementy o średniej lub dużej grubości blachy mogą być produkowane wydajnie we wszystkich materiałach. Dzięki dwukrotnie większej mocy lasera poprawia się również jakość wycinanych detali.

Jakość

BrightLine fiber zamienia laser na ciele stałym w uniwersalne narzędzie: funkcja ta umożliwia osiąganie wysokiej jakości wyników cięcia w całym zakresie grubości blach. Ponadto zostają zachowane wszelkie zalety lasera na ciele stałym przy obróbce blach cienkich, w szczególności wysokie prędkości.

PierceLine nadzoruje i reguluje proces wpalania. Chroni to zarówno materiał, jak też samą maszynę, podwyższa jakość detali i skraca czas wpalania nawet o 80%.

Innowacyjne dysze Performance i zoptymalizowane parametry cięcia pakietu Performance umożliwiają w cięciu metodą wytapiania szczeliny w cienkiej blasze jednocześnie dwa duże kroki do przodu: skok jakościowy i skok na wyższy poziom produktywności.

Zintegrowany mieszacz gazu automatycznie i bez udziału operatora łączy ze sobą gazy tnące: azot i tlen. Zastosowanie mieszanki gazowej w połączeniu z wysoką mocą lasera poprawia jakość detali ze stali konstrukcyjnej i aluminium. W zależności od rodzaju, stopu i jakości materiału można zmniejszyć ilość zadziorów elementu ciętego laserowo.

Wysoka tolerancja materiałowej, stabilny proces: dzięki FlexLine można osiągnąć najlepsze możliwe wyniki cięcia stali konstrukcyjnej różnych gatunków. Dzięki opatentowanej konstrukcji dyszy i specjalnym parametrom cięcia można bezpiecznie wycinać filigranowe kontury nawet w grubej blasze. W ten sposób można pozostać elastycznym i optymalnie wykorzystać swój materiał.

Zrównoważony rozwój

Dzięki chłodnicy procesowej o małym zużyciu energii mogą Państwo chłodzić maszynę i laser w jednym systemie przy nawet o 50% niższych kosztach energii w porównaniu ze standardową chłodnicą. Kompaktowa konstrukcja zapewnia optymalny układ chłodzenia przy zmniejszonym zapotrzebowaniu przestrzennym. Dzięki inteligentnemu połączeniu wydajnego układu chłodzenia i zminimalizowanego zużycia energii, osiągają Państwo niższe koszty eksploatacji.

TruTops Boost

Dzięki TruTops Boost, rozwiązaniu all-in-one 3D, można skonstruować i zaprogramować maszyny 2D, laser, wykrawarkę i laserowykrawarkę. Liczne automatyzacje pozwalają zmniejszyć liczbę czasochłonnych rutynowych czynności, a wspólna pula pudełek gwarantuje oszczędność czasu i materiału. Kolejną zaletą jest możliwość zachowania kontroli nad wszystkimi zleceniami produkcyjnymi i pracy zorientowanej na zlecenia.

Smart View MT – wystarczy podłączyć maszynę, żeby czerpać korzyści

Funkcja Smart View jest teraz dostępna bezpłatnie przy zakupie nowej maszyny. Smart View automatycznie dostarcza odpowiednich danych roboczych dla obrabiarek. Wystarczy kliknąć pulpit nawigacyjny, aby uzyskać pierwszy kompleksowy wgląd w wydajność posiadanych maszyn TRUMPF.

Oprogramowanie

Od zapytania klienta aż do dostawy gotowej części – produkty oprogramowania firmy TRUMPF optymalizują cały proces produkcyjny. Firma TRUMPF inteligentnie łączy oprogramowanie, maszyny oraz usługi, dostarczając dostosowane do potrzeb użytkownika rozwiązania Przemysłu 4.0 dla Smart Factory.

Z wielkiego pudła elementów wybiera się odpowiednie komponenty układu automatyki do swojej wycinarki laserowej. TRUMPF oferuje rozwiązania, które usprawnią procesy produkcyjne – od półautomatycznego załadunku aż po w pełni automatyczne gniazdo produkcyjne połączone z magazynem.

Załadunek

Pierwsze kroki w automatyzacji: LoadMaster umożliwia automatyczny załadunek maszyny arkuszami surowego materiału.

Załadunek i rozładunek

LiftMaster Compact ładuje i rozładowuje maszynę całkowicie automatycznie. LiftMaster Linear Basic zwiększa stopień wykorzystania mocy dwóch maszyn

Załadunek i rozładunek / sortowanie detali

Zautomatyzowane urządzenie LiftMaster kryje w sobie szeroki wachlarz funkcji automatycznych. Oprócz załadunku i rozładunku nadaje się też do obsługi palet i odbioru detali. Ponadto LiftMaster Sort oddziela gotowe detale od ażuru. LiftMaster Store i LiftMaster Store Linear łączą urządzenie bezpośrednio z magazynem. SortMaster sortuje gotowe detale w pełni automatycznie.

System magazynowy

Systemy magazynowe TruStore serii 1000 i TruStore serii 3000 umożliwiają organizację obsługi materiałów zgodnie z potrzebami.

W zależności od kraju możliwe są odstępstwa od podanego asortymentu i tych informacji. Zastrzega się możliwość zmian w technologii, wyposażeniu, cenie lub ofercie akcesoriów. Proszę skontaktować się z lokalną osobą kontaktową, aby ustalić, czy produkt jest dostępny w Państwa kraju.

- Entspricht dem Maschinengewicht mit Standardausstattung. Das Gewicht kann je nach Ausstattung variieren.

- Maksymalny ciężar przedmiotu obrabianego jest identyczny na obu paletach. Rozkład ciężaru przedmiotu obrabianego na paletach jest jednak różny. Bez zmieniacza palet do dużych obciążeń Rozkład - grubość blachy maks. 30 mm / 30 mm na paletę i format. Ze zmieniaczem palet do dużych obciążeń Rozkład - grubość blachy maks. 50 mm / 10 mm na paletę i format.